产品列表

工程案例展示

风机选型与安装

厂房降温风机_润滑系统的提高会对风机产生什么样的作用叶片是风

中国风机产业网 风机的透风换气是需要良多组件共同来完成的,一个组件泛起题目就会降低风机的实际效果,不能达到最佳的透风换气状态,我们在使用风机的时候就需要对每个组件进行充分的保养和维护,以求每个组件都能在使用中施展效果,整个风机的使用才能得到保障,在众多的组件中,风机的润滑系统显得格外的重要,所以做好润滑系统的保养工作,才能进步它的使用效率。

不同的风机对润滑系统的要求也不一样,对于轴流风机来说,维护润滑系统能直接进步风机的整体使用效率。润滑系统在整个风机的使用过程中主要起着润滑风机的零部件的作用,假如零部件之间不能灵活的运转,那么就说明了润滑系统的维护工作并没有做到很好,要想保障轴流风机的润滑系统能有效的使用,首先要确保它的动力来源,风机的动力来源就是油箱内的储油量的多少,这个量是不能多也不能少的,尤其是不能过低了,否则一旦风机的储油量耗尽了,就会造成风机的良多零件发生严峻的耗损。所以在平时的使用中,一定要常常建厂储量多少,一定不要低于最低的刻度,当发展油量不足时候要及时的加满增补,机油作为风机必备的一种,机油的质量必需要有一定的保证,油质的好坏直接影响着风机的使用效率,决定了润滑系统的使用情况。

在维护润滑系统的时候,也不要忽略了过滤器的使用,过滤器对于润滑系统来说长短常重要的,它可以匡助润滑系统过滤掉那些杂质,确保风机润滑系统的清洁性,这对于风机的使用也能起到很大的作用,因此我们在对润滑系统进行维护时,也要关注到影响润滑系统的其他一些因素。

随着世界能源危机的日益严重以及公众对于生态环境要求的呼声日益高涨,发展可再生能源成为当前21世纪世界一个共同的趋势。目前,全球约有50个国家颂布了支持可再生能源发展的相关法规,而风能作为可再生能源的重要组成部分, 自然受到世界各国政府的重视。各国正加快对风力发电机组的研究步伐,不断推出新的技术装备和成型工艺。风力产业正逐步发展成为初具规模的新兴产业。

根据我国“十一五”能源规划,风机发电将作为可再生能源重点支持发展的对象。我国可开发利用的风能资源有10亿kW。其中陆地2.5亿kW,现在仅开发了不到0.2%;近海地区有7.5亿kW,风能资源十分丰富。风能资源丰富的地区主要分布在“三北”(东北、西北、华北)地区及东南沿海地区。三北地区可开发利用的风力资源有2亿kW,占全国陆地可开发利用风能的79%。根据风力发电中长期发展规划,到2005年全国风电总装机容量为100万kW,2010年400万kW,2016年1000万kW,2020年2000万kW。这一规划将极大的促进我国风力产业的发展。

叶片是风力发电机组有效捕获风能的关键部件。在发电机功率确定的条件下,如何提高发电效率,以获得更大的风能,一直是风力发电追求的目标,以获得更大的风能,一直是风力发电追求的目标,而捕风能力的提高与叶片的形状、长度和面积有着密切的关系,叶片尺寸的大小和强度则主要依赖于制造叶片的材料和理想的成型工艺。叶片的材料越轻、强度和刚度越高,叶片抵御载荷的能力就越强,叶片就可以做得越大,它的捕风能力也就越强。

目前世界上绝大多数叶片采用玻璃钢/复合材料制造,主要考虑玻璃钢/复合材料有一些优点是其它材料所不具备的。①它可根据风力机叶片的受力特点设计强度与刚度,利用纤维受力为主的理论,可把主要纤维安排在叶片的纵向,减少材料用量,减轻叶片的重量;②容易成型。叶片具有复杂的气动外形,如用金属制造相当困难,而用复合材料制造则容易得多,模具制成后,可以进行批量生产;③优良的力学性能。叶片使用寿命约20年,要求叶片具有良好的疲劳强度。玻璃钢的疲劳强度较高,缺口敏感性低,具有良好的疲劳性能。此外,玻璃钢内阻尼大,抗震性能较好;④耐腐蚀性好。风力机安装在外,近年来又大力发展离岸风电场,风力机安装在海上,风力机组及叶片要受到各种气候环境的影响,要具有耐酸、碱、水汽的性能。

2 材料体系

复合材料在风力发电中的应用主要是转子叶片、机舱罩和整流罩。相对而言,机舱罩和整流罩的技术门槛较低,开发生产的难度不大。而风力发电机叶片则是风力发电机组的关键部件之一,其设计、材料和工艺决定风力发电装置的性能和功率。在风力发电机兴起100多年的历史里,叶片材料经历了木制叶片、布蒙皮叶片、铝合金叶片等。伴随着联网型风力发电机的出现,风力发电进入高速发展时期。传统材料的叶片已不能满足日益大型化的风力发电机上某些使用性能的要求,于是具高比强度、高比刚度的复合材料叶片随之发展起来。风电叶片已成为复合材料的重要应用领域之一。

目前正在服役的风力发电叶片多为复合材料叶片。风力发电机叶片是一个复合材料制成的薄壳结构,一般由根部、外壳和加强筋或梁三部分组成,复合材料在整个风电叶片中的重量一般占到90%以上。这些叶片基本上由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、s-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成,以满足不同风场的使用要求。由于玻璃纤维的价格仅为碳纤维价格的1/10左右,目前的叶片制造采用的增强材料仍以玻璃纤维为主,生产负压风机。例如,在54m长的大型复合材料叶片制造中依然以玻璃纤维为增强材料,最轻的叶片重量仅为13.4t。随着超大型叶片的出现,叶片转子直径不断增加,叶片对增强材料的强度和刚度等性能也提出了更高的要求,玻璃纤维在大型复合材料叶片制造中逐渐显现出某些性能方面的不足。LM公司开发的应用于5MW风力发电机上的61.5m长的大型风机叶片,其质量为17.7t,在横梁和端部就使用了碳纤维增强材料。德国NordexRotor公司开发的56m长的风机叶片也采用了碳纤维。而且他们认为,当叶片尺寸大到一定程度时,由于使用碳纤维增强,玻纤和树脂的用量可以减少,车间降温风机,其综合成本可以做到不高于玻纤复合材料。使用碳纤维不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成损伤。为满足风机叶片的使用要求,目前玻璃纤维也在发生技术革新。例如,欧文斯科宁开发的WindStrand新一代增强型玻璃纤维,可以在不增加叶片成本的情况下提高叶片的性能。据报道,WindStrand可以提高叶片的刚度和强度,使叶片具有良好的抗疲劳性能,从而可以提高叶片的抗风性能,增长叶片的寿命,提高叶片的能量转换率。与传统的E-玻纤相比,增强型Windstrand可以使叶片的重量降低10%,从而最终可以降低风电的成本。

风力发电机组在工作过程中,风机叶片要承受强风载荷、砂粒冲刷、紫外线照射、大气氧化与腐蚀等外界因素的作用。为了提高复合材料叶片的承载能力、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进。例如,采用性能优异的专用风能环氧树脂代替不饱和聚酯树脂,可以改善玻璃纤维/树脂界面的粘结性能,从而提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,还开发了耐紫外线辐射的新型环氧树脂系统。

采用热固性树脂生产的复合材料叶片,目前的工艺水平难以对其回收再利用,一般的处理仅仅是在露天堆放,随着风电叶片的尺寸越来越大,数量激增,这些叶片退役后给环境造成的影响不可忽视,这违背与目前倡导的可持续发展的宗旨。爱尔兰Gaoth Tec Teo公司、日本三菱重工、美国Cyclics公司签署了合作协议开发热塑性复合材料叶片,并已采用玻璃纤维增强Cyclics公司的低粘度热塑性CBT树脂制造出世界上首个12.6m可循环利用风电叶片。据称,这种叶片退役后,每套叶片回收的材料平均可达到19t,这是一个史无前例的数据。但在更大尺寸叶片的制造上,这种热塑性树脂目前的性能可能还不是很理想。据称,目前上述几家公司正在研制30m以上的叶片。

3 叶片成型工艺

大型风力机叶片大多采用组装方式制造。分别在两个阴模上成型叶片蒙皮,主梁及其他玻璃钢部件分别在专用模具上成型,然后在主模具上把两个蒙皮、主梁及其它部件胶接组装在一起,合模加压固化后成整体叶片。胶粘剂是叶片的重要结构材料,直接关系到叶片的强刚度。要求胶粘剂具有较高的强度和良好的韧性,且要有良好的操作工艺性,如具有不坍塌、易泵输、低温固化等特性。由于大多大型风力机叶片采用组装方式制造,这就使其制备的成型工艺有多种。

FRP叶片的成型工艺大致有八种:①手糊工艺;②真空辅助注射;③树脂传递模塑(RTM);④SCRIMP浸渍工艺;⑤纤维缠绕艺(Fw);⑥纤维铺放工艺(FP);⑦木纤维环氧饱和工艺(WEST);⑨模压工艺。下面介绍几种叶片的成型工艺。

3.1 手糊工艺

传统的叶片成型工艺多用手工铺糊,又称湿法成型。在手糊工艺中,将纤维基材铺设放在单模中,然后用滚或毛刷涂覆玻璃布和树脂,常温固化后脱膜。该法以手工劳动为主,简便易行,成本低,可用于低成本制造大型、形状复杂制品、但效率亦低,质量不稳定,工作环境差,多用于中小型叶片的的成型。干法成型(即预浸料成型)属新兴技术,纤维先制成预浸料,现场铺放,加温(或常温)加压固化,其生产效率高,现场工作环境好,由丹麦的Vestas首创并大量应用。应特别指出当,叶片用到碳纤维时,多用预浸料法成型。

3.2 树脂传递模塑(RTM)

最新发展的叶片成型方法是RTM(即树脂传递模塑成型)法,将纤维预成型体置于模腔中,然注入树脂,加温成型。RTM是目前世界上公认的低成本制造方法,发展迅速,应用广泛。应该指出的是RTM是该法的一个总称,其下可有多种衍生方法。生产大型叶片多用的是VARTM和SCRIMP法。

VARTM工艺是最近几年发展起来的一种改进的RTM工艺。真空辅助灌注技术是应用真空,借助于铺在结构层表面的高渗透率的介质引导,将树脂注入到结构铺层中的一种工艺技术,多用于成型形状复杂的大型厚壁制品,国外在成型大型玻璃钢产品中有所应用。我国玻璃钢/复合材料叶片制造厂家由于受到市场、技术、材料、资金等方面的影响,大多采用湿法手糊工艺,常温固化。工艺相对简单,不需要加温加压装置。但对于兆瓦级大型的风力机叶片来讲,由于叶片体形庞大,如1.5MW风力机叶片的最宽处达3100mm,应用传统的手糊成型工艺已很难实施,况且手糊成型具有生产效率低、劳动强度大、劳动卫生条件差、产品质量不易控制、性能稳定性不高、产品力学性能较低等缺点。真空辅助灌注技术是解决这一难题的一种新的成型工艺,工厂车间通风降温。上玻院在研制863项目1MW风力机叶片时采用了真空辅助灌注工艺,通过多次试验摸索,解决了一系列技术问题,如布管方式、真空度控制、树脂选择、铺层皱折等,取得了很好的效果,使叶片成型工艺技术水平提高了一个层次。目前1.5MW叶片的生产也应用该技术。

SCRIMP即西曼复合材料模塑成型法,为美国:人西曼所发明,仅需单面模具且要求简单,另一面亦为真空袋,适用于制造大型复杂制件。TPI Composites公司已用该法制造了其30m长的叶片。

3.3 纤维缠绕工艺(Fw)

这种纤维缠绕成型工艺主要是借鉴了复合材料管道的缠绕成型工艺,维缠绕成型较其它各类复合材料成型工艺,具有制品强度高、质量稳定、可重复性好等优点。纤缠绕工艺制备主要涉及纤维张力控制、缠绕速率和缠绕角等的控制。这种成型工艺还在试验之中,由于叶片是典型的非回转体构件,采用这种方法不但成本很高,而且线性设计复杂,有待于进一步发展。美国生产的WTS-4型风力叶片即采用了这种方法,单片叶片长度达39m,重13t,其生产过程是完全自动化的。由计算机控制的缠绕设备非常复杂,它有五种功能,即移动台架、转动心轴、伸缩工作臂、升降杆臂以及变动缠绕角。

4 结 语

风机叶片的大型化、轻量化和低成本化已是必然的发展趋势,这就进一步要求成型工艺的创新与发展。这对我国风电产业既是机遇又是挑战,要求我们注意整合国内的复合材料的技术力量,实现技术上的跨越性发展。

目前国外大的风机叶片厂家已积极抢滩中国,如LM、Vestas、Gamesa、Suzlon等均已入主天津,占去了很大的市场份额。国内的主要厂家如中复连众、无锡中航惠腾、上海玻璃钢研究所、北京万电公司等均有引进技术,这对加速发展我国叶片产业是必要的。但今后应强调在引进消化的基础上,有所创新、发展,从而拥有自主知识产权,占据国内市场的主要份额,再进一步走出国门,走向国际,参与世界市场的争夺。

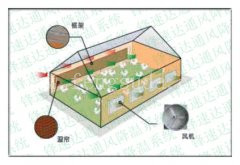

锋速达负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章:

推荐案例