产品列表

工程案例展示

风机选型与安装

浙江降温设备浅谈轴流风机自控工程的技术应用环量分布控制轴流风

介绍了采用西门子PLC组成的自动控制工程在新钢公司9#高炉风机工程中的技术应用

关键词]风机;西门子PLC;自动控制BLOWER,

0引言

新钢公司9#高炉送风工程采用陕西鼓风机厂的AV80型汽动轴流风机,由于风机运行的情况将立即对高炉的生产产生影响,其控制的稳定性、安全性及响应时间都要求很高,因此采用何种控制工程、采用怎样的控制方案是风机运行好坏的关键。

其工艺简述如下:当蒸汽作功带动风机转动工作时,空气由进风口过滤器进入轴流压缩机,压缩气流经单向止回阀送入高炉供风管道。当机组出现故障时可通过关闭止回阀,打开两个放空阀保护机组的安全。在喘振时通过防喘振调节可使轴流压缩机工况点回到安全工作区。

1工程硬件组成

9#高炉风机控制工程采用西门子公司的S7-400PLC控制器,操作站与工程师站采用西门子工控机,基于TCP/IP协议的工业以太网连接操作站和控制站。

2工程软件

9#高炉风机控制工程软件选用WINDOWSXP操作工程。下位应用软件通过STEP7编程,我们充分利用了该软件具有灵活多样的指令和丰富的功能块,编写了具有模块化、结构化的程序,使得程序具有良好的可读性与可维护性,同时通过合理的程序设计将各个控制功能做到最优化。上位监控工程采用了WINCC6.0中文运行版监控软件,界面友好,操作简单,功能齐全。

3主要功能

3.1喘振控制

为了防止风机进入喘振工况运行,在喘振线下设置了两道“防线”,即喘振报警线和喘振调节线。

当工况点在正常工作区域运行时,放空阀电磁阀得电,调节器输出20mA,主放空阀和副放空阀全关;当工况点运行并突破喘振调节线时,防喘振控制由手动状态自动切换到自动调节状态,,使放空阀打开某一角度,当输出信号在0~50%之间时,控制主放空阀的开度,当输出信号在50%~100%之间时,控制副放空阀的开度,以使工况点下降到正常工作区域运行,消除喘振;当工况点突破喘振报警线时工程发出报警响铃信号,提示将要进入喘振状态;当工况点突破喘振线时,放空阀电磁阀失电,主放空阀、副放空阀快开(3S内全开),逆止阀关闭,静叶角度关闭止22°,进入安全运行状态。

在控制实现中采用了一种新的技术和设备,即取消了原先的阀位反馈检测装置(变送器),把阀门定位器改型为智能阀门定位器DVC6000并增加Moore公司的HIM信号转换器。这样从现场放空阀只需一组信号线,却可以走阀位控制和阀位反馈两路信号(阀位控制为4~20mA模拟信号,同时迭加的阀位反馈信号为数字信号)。这样控制的精度、速度和效果将有一个提高。而且由于HIM信号转换器可以通过笔记本电脑对两路信号进行各种灵活处理,功能十分强大,相信将来会广泛使用在各个重要场合。

3.2静叶角度控制

即过改变静叶角度达到调节排气流量和排气压力的目的。在机组为达到额定转速之前,为了机组的安全启动,防止操作人员的误操作,逻辑连锁将强制调节器的输出为最小,使静叶角度处于最小角度位置220。

在工程投入自动操作之后,这一信号将使调节器处于自动状态,这时操作员能根据工艺的需要设定风机的排气流量或压力值控制静叶。定流量/定压力控制切换时是无扰动的。

9#风机目前采用的控制方法是手动增加或减小静叶角度来实现高炉的加风,减风的工艺要求。

3.3逆流保护

逻辑图如1所示。

图1逻辑框图

当转速正常且喉部差压低于1.5Mpa时,或进行逆流试验时,就认为已达到了零流量,即逆流。若在T1s内零流量信号消失,并在T2s内不再出现零流量信号,这时只由防喘振调节器按正常的防喘振去控制防喘阀打开一定的角度,以消除喘振,而逆流保护不起作用。

由此可见,防止逆流的根本措施是加强防喘振控制,阻止喘振状态进一步升级,其二是防止出口气体的倒流。

如果在T2s内零流量信号存在或在以后的T2s内重复出现,则发出“逆流”报警,并且放空阀在3s内快速全开,以迅速消除喘振和逆流工况,静叶角度关闭到22o,止回阀关闭,进入“全运行状态”。当工程恢复正常后,按PLC画面上的“存储器复位”和“自动操作”按钮再次投入自动操作状态。

如果放风阀打开T3s仍不能消除逆流,则会发出持续逆流报警,同时进入紧急停机状态。

3.4安全运行

安全运行是轴流压缩机的一个特定概念,指的是一种自保护运行状态,这时防喘振阀全开,静叶角度关闭在22o,止回阀全关。出现以下情况之一,风机进入“安全运行”状态。

•“手动安全运行“指令(通过按下“安全运行“)

•风机发生喘振

•机组逆流报警

3.5远程转速控制

当汽轮机在正常转速(4893至5400转之间)时,按下画面上远程转速投入按钮,通过PLC把此信号送至505调速器,当505调速器接到此信号后,再返回一个信号给PLC,这时画面上显示远程转速以投,再按下远程转速设定按钮,这时画面上弹出一个操作面板,可输入所需要的转速,即可对汽轮机进行转速控制。

4结束语

该控制工程自2009年7月投运以来,软件、硬件及网络均运行正常,控制工程稳定,保证了生产的正常进行。提高了高炉生产的自动化控制水平,降低了操作员劳动强度。达到了设计要求。

摘要:采用数值模拟的方法,对比研究了不同环量指数的轴流风扇在设计工况下的气动性能,通过分析风扇内部流动结构,揭示了沿叶高变环量设计对气动性能影响的控制机理。结果表明:环量指数取适当的负值时,风扇叶顶通流能力较强,削弱了间隙处逆流对主流的影响,减小叶顶间隙泄漏带来的损失;但环量指数若取值过小,会使吸力面根部沿径向指向叶顶和沿轴向指向前缘的静压梯度较大,促进了附面层的分离,增大了二次流动损失。本文的轴流风扇在环量指数取-0.2左右时气动性能最好。

关键词:轴流风扇;变环量设计;扭叶片;气动性能;叶顶间隙

0引言

轴流风扇是一种使用广泛的流体机械,高效、低噪及稳定工况范围宽的轴流风扇是研究的热点问题。轴流风扇设计的研究主要集中在两个方向,一是研究叶片径向扭曲[1]、周向弯曲[2]及轴向倾掠[3]等对性能的影响;二是研究轴流风扇的多点多目标优化[4-6]。叶片扭曲是控制气流参数沿叶高变化的有效手段,其中指数形式的环量分布方法[7]因其简洁的形式和灵活多样的分布,在低速风扇的扭叶片设计中得到广泛的使用。

对于无前置导叶的轴流风扇,气动负荷大小正比于叶轮后的环量分布。刘红蕊等[1]研究了不同载荷展向分布规律对轴流风扇性能的影响,结果表明:在叶根若负荷过大,则气流过度折转容易造成分离,而在叶顶若负荷过大,也易增强叶顶泄漏流,适当减小叶根和叶顶的负荷可以提高风机的性能。Bonaiuti等[4]采用反问题设计三维叶片,选取环量分布作为优化自变量,优化了单级轴流压气机。Kyoung-YongLee等[5]则运用实验设计与数值模拟的方法先筛选出对风扇气动性能影响较大的几何参数,然后将这些参数作为优化因素用响应面方法进行寻优,优化后的风扇静压提升了28.2%。这些结果也说明,控制环量分布对优化轴流风扇的性能是很有价值的。

本文应用数值模拟的方法,对比不同环量指数下风扇气动性能,通过分析内部流动结构,并着重分析叶顶间隙的流动情况,揭示环量分布对轴流风扇性能影响的机理。

1轴流风扇的气动设计

本文采用CLARK-Y叶型,参照孤立叶型理论[7]采用变环量流型设计方法,设计了一组轴流风扇,设计参数见表1。

其中:ηt为全压效率;ω为叶轮角速度;C为叶型升力系数;b为叶型弦长;z为叶片数,wm为来流平均相对速度。

从图1、图2可以看出:1)α=-0.5是把设计全压集中在叶顶,以充分利用叶顶的高线速度,而α=0.5相当于减小叶顶处的设计全压,并将其转移到叶根;2)当α改变时,叶根弦长比叶顶弦长变化得更加剧烈。特别的,当α=0.5时叶根弦长是叶顶弦长的两倍还多,这会导致叶片扭得特别厉害。

2数值分析方法与验证

采用FINE-TURBO软件对变环量设计的一组叶轮进行了模拟计算。风扇流道进口加半球形导流罩。叶顶间隙高度为3mm。在叶片近壁面、轮毂及叶顶间隙、头尾缘等复杂流动区域进行了网格局部加密处理,网格总数为65万。

计算过程中的湍流模型为Spalart-Allmaras(S-A)模型,空间离散采用Jameson有限体积中心差分格式,时间推进采用显式四阶Runge-Kutta法。

为了验证数值模拟的准确性,作者将环量指数为0.5的风扇做出实物模型,按照风室法GB1236-2000标准进行了实验测试。结果对比见图4。

实验结果的静压效率计算公式为:

η=pQ/3600(N-N0)

其中p为进出口静压差,Pa;Q为体积流量,m3/h;N为电机的输入功率,W;N0为无负载时,轴系的空转功率。

图中的静压升系数、流量系数的定义为:

式中:Q0代表设计流量;Utip为叶尖旋转线速度。

图4a数值模拟的流量-静压曲线与实验结果趋势基本一致;从图4b流量-静压效率曲线可以看到,数值模拟的结果比实验结果偏高,相差的原因可能在于数值模拟仅针对风扇转子进行,未包含测试平台的进口集流器、出口扩散筒和消声层等结构部件。在大流量时,由于风室静压值较低,实验测量精度的限制和数值结果的相对误差就比较大。但总体上看,在设计工况点,数值模拟的风扇性能是准确的,而在大流量工况范围,静压效率相差5%以内。本文数值模拟方法预测评价风扇性能是可靠的。

3环量指数的影响

图5为设计流量下,风扇静压升、静压效率随环量指数的变化曲线。

随着环量指数α从0.7开始减小,静压升在增大的同时,效率也在不断的提高;环量指数α减小到-0.2时,静压效率取得最大值,此后静压升和静压效率都开始一定幅度的减小。

无论从压升还是效率上看,当环量指数取一定的负值(-0.2~0)对本文所要研究的轴流风扇是有利的,特别在α=-0.2时,取得最佳效率点,此点较α=0.5的测试风扇静压升高出3.1Pa、静压效率高出4.6%,这说明选择合适的环量指数在轴流风扇的设计中有着重要的意义。

下文取实验测试的风扇(α=0.5)、最高效率点的风扇(α=-0.2)以及较小环量指数的风扇(α=-0.7)来进行内部流动对比分析。

4风扇内部流动结构

其中:Δptr进出口相对总压差,可以看出,损失主要集中在叶顶区域(70%~95%叶高),这是由叶顶间隙导致的泄漏流动引起的(见图7),而且在环量指数从0.5减小到-0.7的过程中,叶顶间隙区域的损失是不断减小的。

图7中可以看到间隙泄漏的流体在间隙通道内由于受到进出口压差的作用而产生逆流,沿机闸流动到进口,并与来流掺混形成漩涡。这个漩涡使叶轮进口处截面变窄,阻塞了流道,对流动极为不利。图8中相对速度系数定义式为:G=W/Utip(w为相对速度的大小),结合漩涡区速度流线以及相对速度系数云图可以看到,α=-0.7时,漩涡区域的范围是最小的。

图9为风扇出口密流在叶高上的分布,密流的定义式为:Φ=ρcz,它表征了流道内通流能力的大小。从图9中可以看出,由于α=-0.7风扇叶顶负荷较大、做功能力强,使其叶顶区域的通流能力要强于其他两个风扇,较强的通流能力削弱了间隙处逆流流体对主流的影响,从而减小因间隙泄漏产生的逆流所带来的损失。

图10为三个风扇吸力面极限流线图,图中标注的尾缘处径向流动发展高度ZTE表征了这三种情况下端壁二次流动发展的范围[8]。可以看到:随着环量指数从0.5减小到-0.7,径向高度ZTE是不断增大的,这意味着二次流动影响的范围越来越大;而且环量指数减小时,根部弦长的不断缩短使得二次流动在轴向的发展也变得格外迅速,以至于α=-0.7时叶高中间尾缘处流线出现一定的集结。α=-0.7风扇根部比较剧烈的二次流动导致了流场的恶化,使二次流动损失迅速增大,这就解释了图6中α=-0.7风扇根部损失大于其它两者的原因。

图11中横坐标Cax为无量纲弧长(弧长与叶高H的比值);纵坐标Cp为叶片表面静压力系数。观察α=0.5风扇10%和50%叶高的吸力面静压系数分布可以发现,两条曲线出现了交叉,在交叉点之后,50%叶高静压高于10%叶高,静压梯度由50%叶高指向10%叶高(箭头所示),这个径向静压梯度可以降低近壁面的径向窜流,抑制二次流动的发展。α=-0.2风扇,交叉点后移,由50%叶高指向10%叶高的静压梯度的范围减小。α=-0.7风扇的10%和50%叶高吸力面静压系数曲线已经不再相交,在从前缘至尾缘的整个弧长范围内,静压梯度由10%叶高指向50%叶高,这加速了附面层在径向的发展,使二次流动损失增加。

图12把三个风扇10%叶高静压系数分布放在一起作对比,可以分析出它们轴向的静压梯度差异。三个风扇吸力面静压沿轴向都是急剧减小后又逐渐增大,这意味着贴近吸力面流体沿轴向是先加速流动后减速流动,在后半段存在一个由尾缘指向前缘的静压梯度,这个静压梯度促使了吸力面附面层的分离。图中圈出了三个环量指数风扇吸力面静压最小值点的位置,可以发现α=-0.7风扇此点最低、静压值最小,而它轴向的尺寸又最短,这就导致了α=-0.7风扇轴向的静压梯度最大,进一步促使了附面层的分离。

5结论

利用CFD方法对低压轴流风扇的流场进行了模拟,通过给定不同的环量指数,研究了环量指数对内部流动及损失分布的影响。针对本文设计研究的低压轴流风扇,可以得到以下的结论:

1)间隙的存在使风扇损失集中在叶顶,环量指数取适当的负值时,风扇叶顶处通流能力较强,可以削弱逆流漩涡对主流的影响,减小叶顶间隙泄漏带来的损失。

2)环量指数如果取值过小,会使根部吸力面沿径向指向叶顶和沿轴向指向前缘的静压梯度都较大,促使了附面层的分离,增大了二次流动损失。

3)本文所研

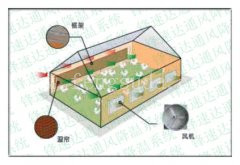

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

关键词]风机;西门子PLC;自动控制BLOWER,

0引言

新钢公司9#高炉送风工程采用陕西鼓风机厂的AV80型汽动轴流风机,由于风机运行的情况将立即对高炉的生产产生影响,其控制的稳定性、安全性及响应时间都要求很高,因此采用何种控制工程、采用怎样的控制方案是风机运行好坏的关键。

其工艺简述如下:当蒸汽作功带动风机转动工作时,空气由进风口过滤器进入轴流压缩机,压缩气流经单向止回阀送入高炉供风管道。当机组出现故障时可通过关闭止回阀,打开两个放空阀保护机组的安全。在喘振时通过防喘振调节可使轴流压缩机工况点回到安全工作区。

1工程硬件组成

9#高炉风机控制工程采用西门子公司的S7-400PLC控制器,操作站与工程师站采用西门子工控机,基于TCP/IP协议的工业以太网连接操作站和控制站。

2工程软件

9#高炉风机控制工程软件选用WINDOWSXP操作工程。下位应用软件通过STEP7编程,我们充分利用了该软件具有灵活多样的指令和丰富的功能块,编写了具有模块化、结构化的程序,使得程序具有良好的可读性与可维护性,同时通过合理的程序设计将各个控制功能做到最优化。上位监控工程采用了WINCC6.0中文运行版监控软件,界面友好,操作简单,功能齐全。

3主要功能

3.1喘振控制

为了防止风机进入喘振工况运行,在喘振线下设置了两道“防线”,即喘振报警线和喘振调节线。

当工况点在正常工作区域运行时,放空阀电磁阀得电,调节器输出20mA,主放空阀和副放空阀全关;当工况点运行并突破喘振调节线时,防喘振控制由手动状态自动切换到自动调节状态,,使放空阀打开某一角度,当输出信号在0~50%之间时,控制主放空阀的开度,当输出信号在50%~100%之间时,控制副放空阀的开度,以使工况点下降到正常工作区域运行,消除喘振;当工况点突破喘振报警线时工程发出报警响铃信号,提示将要进入喘振状态;当工况点突破喘振线时,放空阀电磁阀失电,主放空阀、副放空阀快开(3S内全开),逆止阀关闭,静叶角度关闭止22°,进入安全运行状态。

在控制实现中采用了一种新的技术和设备,即取消了原先的阀位反馈检测装置(变送器),把阀门定位器改型为智能阀门定位器DVC6000并增加Moore公司的HIM信号转换器。这样从现场放空阀只需一组信号线,却可以走阀位控制和阀位反馈两路信号(阀位控制为4~20mA模拟信号,同时迭加的阀位反馈信号为数字信号)。这样控制的精度、速度和效果将有一个提高。而且由于HIM信号转换器可以通过笔记本电脑对两路信号进行各种灵活处理,功能十分强大,相信将来会广泛使用在各个重要场合。

3.2静叶角度控制

即过改变静叶角度达到调节排气流量和排气压力的目的。在机组为达到额定转速之前,为了机组的安全启动,防止操作人员的误操作,逻辑连锁将强制调节器的输出为最小,使静叶角度处于最小角度位置220。

在工程投入自动操作之后,这一信号将使调节器处于自动状态,这时操作员能根据工艺的需要设定风机的排气流量或压力值控制静叶。定流量/定压力控制切换时是无扰动的。

9#风机目前采用的控制方法是手动增加或减小静叶角度来实现高炉的加风,减风的工艺要求。

3.3逆流保护

逻辑图如1所示。

图1逻辑框图

当转速正常且喉部差压低于1.5Mpa时,或进行逆流试验时,就认为已达到了零流量,即逆流。若在T1s内零流量信号消失,并在T2s内不再出现零流量信号,这时只由防喘振调节器按正常的防喘振去控制防喘阀打开一定的角度,以消除喘振,而逆流保护不起作用。

由此可见,防止逆流的根本措施是加强防喘振控制,阻止喘振状态进一步升级,其二是防止出口气体的倒流。

如果在T2s内零流量信号存在或在以后的T2s内重复出现,则发出“逆流”报警,并且放空阀在3s内快速全开,以迅速消除喘振和逆流工况,静叶角度关闭到22o,止回阀关闭,进入“全运行状态”。当工程恢复正常后,按PLC画面上的“存储器复位”和“自动操作”按钮再次投入自动操作状态。

如果放风阀打开T3s仍不能消除逆流,则会发出持续逆流报警,同时进入紧急停机状态。

3.4安全运行

安全运行是轴流压缩机的一个特定概念,指的是一种自保护运行状态,这时防喘振阀全开,静叶角度关闭在22o,止回阀全关。出现以下情况之一,风机进入“安全运行”状态。

•“手动安全运行“指令(通过按下“安全运行“)

•风机发生喘振

•机组逆流报警

3.5远程转速控制

当汽轮机在正常转速(4893至5400转之间)时,按下画面上远程转速投入按钮,通过PLC把此信号送至505调速器,当505调速器接到此信号后,再返回一个信号给PLC,这时画面上显示远程转速以投,再按下远程转速设定按钮,这时画面上弹出一个操作面板,可输入所需要的转速,即可对汽轮机进行转速控制。

4结束语

该控制工程自2009年7月投运以来,软件、硬件及网络均运行正常,控制工程稳定,保证了生产的正常进行。提高了高炉生产的自动化控制水平,降低了操作员劳动强度。达到了设计要求。

摘要:采用数值模拟的方法,对比研究了不同环量指数的轴流风扇在设计工况下的气动性能,通过分析风扇内部流动结构,揭示了沿叶高变环量设计对气动性能影响的控制机理。结果表明:环量指数取适当的负值时,风扇叶顶通流能力较强,削弱了间隙处逆流对主流的影响,减小叶顶间隙泄漏带来的损失;但环量指数若取值过小,会使吸力面根部沿径向指向叶顶和沿轴向指向前缘的静压梯度较大,促进了附面层的分离,增大了二次流动损失。本文的轴流风扇在环量指数取-0.2左右时气动性能最好。

关键词:轴流风扇;变环量设计;扭叶片;气动性能;叶顶间隙

0引言

轴流风扇是一种使用广泛的流体机械,高效、低噪及稳定工况范围宽的轴流风扇是研究的热点问题。轴流风扇设计的研究主要集中在两个方向,一是研究叶片径向扭曲[1]、周向弯曲[2]及轴向倾掠[3]等对性能的影响;二是研究轴流风扇的多点多目标优化[4-6]。叶片扭曲是控制气流参数沿叶高变化的有效手段,其中指数形式的环量分布方法[7]因其简洁的形式和灵活多样的分布,在低速风扇的扭叶片设计中得到广泛的使用。

对于无前置导叶的轴流风扇,气动负荷大小正比于叶轮后的环量分布。刘红蕊等[1]研究了不同载荷展向分布规律对轴流风扇性能的影响,结果表明:在叶根若负荷过大,则气流过度折转容易造成分离,而在叶顶若负荷过大,也易增强叶顶泄漏流,适当减小叶根和叶顶的负荷可以提高风机的性能。Bonaiuti等[4]采用反问题设计三维叶片,选取环量分布作为优化自变量,优化了单级轴流压气机。Kyoung-YongLee等[5]则运用实验设计与数值模拟的方法先筛选出对风扇气动性能影响较大的几何参数,然后将这些参数作为优化因素用响应面方法进行寻优,优化后的风扇静压提升了28.2%。这些结果也说明,控制环量分布对优化轴流风扇的性能是很有价值的。

本文应用数值模拟的方法,对比不同环量指数下风扇气动性能,通过分析内部流动结构,并着重分析叶顶间隙的流动情况,揭示环量分布对轴流风扇性能影响的机理。

1轴流风扇的气动设计

本文采用CLARK-Y叶型,参照孤立叶型理论[7]采用变环量流型设计方法,设计了一组轴流风扇,设计参数见表1。

其中:ηt为全压效率;ω为叶轮角速度;C为叶型升力系数;b为叶型弦长;z为叶片数,wm为来流平均相对速度。

从图1、图2可以看出:1)α=-0.5是把设计全压集中在叶顶,以充分利用叶顶的高线速度,而α=0.5相当于减小叶顶处的设计全压,并将其转移到叶根;2)当α改变时,叶根弦长比叶顶弦长变化得更加剧烈。特别的,当α=0.5时叶根弦长是叶顶弦长的两倍还多,这会导致叶片扭得特别厉害。

2数值分析方法与验证

采用FINE-TURBO软件对变环量设计的一组叶轮进行了模拟计算。风扇流道进口加半球形导流罩。叶顶间隙高度为3mm。在叶片近壁面、轮毂及叶顶间隙、头尾缘等复杂流动区域进行了网格局部加密处理,网格总数为65万。

计算过程中的湍流模型为Spalart-Allmaras(S-A)模型,空间离散采用Jameson有限体积中心差分格式,时间推进采用显式四阶Runge-Kutta法。

为了验证数值模拟的准确性,作者将环量指数为0.5的风扇做出实物模型,按照风室法GB1236-2000标准进行了实验测试。结果对比见图4。

实验结果的静压效率计算公式为:

η=pQ/3600(N-N0)

其中p为进出口静压差,Pa;Q为体积流量,m3/h;N为电机的输入功率,W;N0为无负载时,轴系的空转功率。

图中的静压升系数、流量系数的定义为:

式中:Q0代表设计流量;Utip为叶尖旋转线速度。

图4a数值模拟的流量-静压曲线与实验结果趋势基本一致;从图4b流量-静压效率曲线可以看到,数值模拟的结果比实验结果偏高,相差的原因可能在于数值模拟仅针对风扇转子进行,未包含测试平台的进口集流器、出口扩散筒和消声层等结构部件。在大流量时,由于风室静压值较低,实验测量精度的限制和数值结果的相对误差就比较大。但总体上看,在设计工况点,数值模拟的风扇性能是准确的,而在大流量工况范围,静压效率相差5%以内。本文数值模拟方法预测评价风扇性能是可靠的。

3环量指数的影响

图5为设计流量下,风扇静压升、静压效率随环量指数的变化曲线。

随着环量指数α从0.7开始减小,静压升在增大的同时,效率也在不断的提高;环量指数α减小到-0.2时,静压效率取得最大值,此后静压升和静压效率都开始一定幅度的减小。

无论从压升还是效率上看,当环量指数取一定的负值(-0.2~0)对本文所要研究的轴流风扇是有利的,特别在α=-0.2时,取得最佳效率点,此点较α=0.5的测试风扇静压升高出3.1Pa、静压效率高出4.6%,这说明选择合适的环量指数在轴流风扇的设计中有着重要的意义。

下文取实验测试的风扇(α=0.5)、最高效率点的风扇(α=-0.2)以及较小环量指数的风扇(α=-0.7)来进行内部流动对比分析。

4风扇内部流动结构

其中:Δptr进出口相对总压差,可以看出,损失主要集中在叶顶区域(70%~95%叶高),这是由叶顶间隙导致的泄漏流动引起的(见图7),而且在环量指数从0.5减小到-0.7的过程中,叶顶间隙区域的损失是不断减小的。

图7中可以看到间隙泄漏的流体在间隙通道内由于受到进出口压差的作用而产生逆流,沿机闸流动到进口,并与来流掺混形成漩涡。这个漩涡使叶轮进口处截面变窄,阻塞了流道,对流动极为不利。图8中相对速度系数定义式为:G=W/Utip(w为相对速度的大小),结合漩涡区速度流线以及相对速度系数云图可以看到,α=-0.7时,漩涡区域的范围是最小的。

图9为风扇出口密流在叶高上的分布,密流的定义式为:Φ=ρcz,它表征了流道内通流能力的大小。从图9中可以看出,由于α=-0.7风扇叶顶负荷较大、做功能力强,使其叶顶区域的通流能力要强于其他两个风扇,较强的通流能力削弱了间隙处逆流流体对主流的影响,从而减小因间隙泄漏产生的逆流所带来的损失。

图10为三个风扇吸力面极限流线图,图中标注的尾缘处径向流动发展高度ZTE表征了这三种情况下端壁二次流动发展的范围[8]。可以看到:随着环量指数从0.5减小到-0.7,径向高度ZTE是不断增大的,这意味着二次流动影响的范围越来越大;而且环量指数减小时,根部弦长的不断缩短使得二次流动在轴向的发展也变得格外迅速,以至于α=-0.7时叶高中间尾缘处流线出现一定的集结。α=-0.7风扇根部比较剧烈的二次流动导致了流场的恶化,使二次流动损失迅速增大,这就解释了图6中α=-0.7风扇根部损失大于其它两者的原因。

图11中横坐标Cax为无量纲弧长(弧长与叶高H的比值);纵坐标Cp为叶片表面静压力系数。观察α=0.5风扇10%和50%叶高的吸力面静压系数分布可以发现,两条曲线出现了交叉,在交叉点之后,50%叶高静压高于10%叶高,静压梯度由50%叶高指向10%叶高(箭头所示),这个径向静压梯度可以降低近壁面的径向窜流,抑制二次流动的发展。α=-0.2风扇,交叉点后移,由50%叶高指向10%叶高的静压梯度的范围减小。α=-0.7风扇的10%和50%叶高吸力面静压系数曲线已经不再相交,在从前缘至尾缘的整个弧长范围内,静压梯度由10%叶高指向50%叶高,这加速了附面层在径向的发展,使二次流动损失增加。

图12把三个风扇10%叶高静压系数分布放在一起作对比,可以分析出它们轴向的静压梯度差异。三个风扇吸力面静压沿轴向都是急剧减小后又逐渐增大,这意味着贴近吸力面流体沿轴向是先加速流动后减速流动,在后半段存在一个由尾缘指向前缘的静压梯度,这个静压梯度促使了吸力面附面层的分离。图中圈出了三个环量指数风扇吸力面静压最小值点的位置,可以发现α=-0.7风扇此点最低、静压值最小,而它轴向的尺寸又最短,这就导致了α=-0.7风扇轴向的静压梯度最大,进一步促使了附面层的分离。

5结论

利用CFD方法对低压轴流风扇的流场进行了模拟,通过给定不同的环量指数,研究了环量指数对内部流动及损失分布的影响。针对本文设计研究的低压轴流风扇,可以得到以下的结论:

1)间隙的存在使风扇损失集中在叶顶,环量指数取适当的负值时,风扇叶顶处通流能力较强,可以削弱逆流漩涡对主流的影响,减小叶顶间隙泄漏带来的损失。

2)环量指数如果取值过小,会使根部吸力面沿径向指向叶顶和沿轴向指向前缘的静压梯度都较大,促使了附面层的分离,增大了二次流动损失。

3)本文所研

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例