产品列表

工程案例展示

风机选型与安装

浙江安装降温设备_热塑性复合材料用于风机叶片的可行性分析多级

风力机叶片的制造已建立于热固性复合材料技术的基础上。但热塑性复合材料能赋予可回收性和其他优点。当增强热塑性塑料用于生产风轮叶片时,与热固性塑料相比,它可提供重大的优势。据无忧备件网了解,热塑性塑料在加热时有可塑性,并且保持塑性,而不像热固性塑料永久坚硬。因此,在使用寿命的后期,热塑性叶片能通过加热成型一些东西,进行回收再利用。假定叶片制造现在每年要使用几十万吨复合材料,这就将形成一个越来越重要的市场效益。

优势与劣势分析

优势一:可回收再利用

在使用寿命的后期,热塑性叶片能通过加热成型一些东西,进行回收再利用。

优势二:固化周期短

热塑性塑料还能解决固化周期的障碍,这种障碍现在减慢了热固性叶片的生产速度。成型的叶片可以在加热下脱模,进一步加速生产过程。无忧备件网咨询专家得知,部件可以通过加热局部界面和焊接来共固化或连接。小部件能采用粒料注射成型。

优势三:强度、刚度更高

增强热塑性塑料在相同重量下可以比热固性塑料强度更高,这样就能形成更轻的结构。对这些塑料进行叶片设计优化可以形成不同构造的结构。例如,通过设计一个叶片,使它更像一个飞机机翼,用肋板和梁来加强,设计人员就能省掉许多目前用于叶片中的结构芯材,浙江安装降温设备。泡沫和其他芯材吸收树脂,增加重量和成本,而且必须加工成形。

在使用中,其抗雨、雪等的侵蚀要优于热固性塑料,并且通常具有更高的损伤容限,裂缝生长较慢。由于更具延长性,因此热塑性塑料抗冲击强度更佳,往往损伤显示为可见凹痕,而不像热固性复合材料,是藏于层板中,表面看不出缺陷。

劣势一:抗疲劳性能差

增强热塑性塑料的疲劳性能相当差,这是因为纤维和塑料基体之间较弱的连接。两者间的连接是机械性的,是纤维四周的基体树脂在固化过程中的收缩形成的,而不是化学连接。普通的偶联剂用来提高玻纤、碳纤和热固性树脂的粘接,但对热塑性树脂不大起作用。无忧备件网专业提供进口风机解决方案,帮你正确选型,同时支持在线洽谈,免费电话等全方位的服务,欢迎洽谈选购风机。

劣势二:热/湿性能一般比热固性树脂差

热/湿性能一般比热固性树脂差,这是由于热的湿气会膨胀基体,松动机械连接,使基体分子链沿纤维滑动。此外,大多数热塑性树脂加工困难,在熔融状态其较高的粘性意味着需要较高的加工温度和固化压力,才能确保树脂能完全地渗透入长纤维连续纤维。由于需要金属模具,且能耗较高,因此成本上升。

全球风电市场的加速发展,使叶片供应商不仅要扩能,而且要寻找加快生产过程的技术,以满足未来的需求。无忧备件网预测热塑性树脂有潜在的优势可以帮助他们做到这点,同时还加强了超大型叶片的结构可行性,并解决叶片退役后的可再生问题。对于风能领域,由于其需求逐渐加剧,因此这些真正的塑料可以证明是一种变革的技术。

0引言

离心式压缩机由于流量大、结构紧凑等特点在航天、能源、化工及冶金等部门发挥着重要的作用。近年来,随着石化企业大型乙烯装置的不断建成,被称为乙烯装置“心脏设备”的裂解气离心式压缩机也在市场的主导下向大型化发展[1]。在实际运行中,装置中储存的高压气体量显著增加。发生故障停机跳车时,高压气体不能及时排出,工业排气扇,导致机组的进出口压力不能迅速平衡,高压气体从压缩机出口通过压缩机内部流到进口,气体膨胀产生动力,这种反向推动力可能使压缩机在停机过程中出现反转。反转将对干气密封及其他零部件造成破坏,严重影响了乙烯装置的平稳、高效运行[2]。

本文从工程和转动力学角度对多级离心式压缩机故障停机及可能出现的反转过程进行了研究,并以某石化企业大型乙烯装置裂解气压缩机为例加以分析,建立了工程正常停机过程与反转过程模型,对正常停机与反转过程中的阻力矩与各段压力分布进行了分析。

1转动力学原理与受力分析

根据动量矩定理:在任一瞬时,相对某一固定轴线的动量矩对于时间的导数,等于所有外力对同一轴线的合成力矩[3],即:

对于离心式压缩机工程,则满足:

其中:ω为离心式压缩机的角速度;J为工程的转动惯量;ΣMi则为工程受到的外力矩之和。离心式压缩机工程的转动惯量J可以通过计算各部分转子转动惯量后相加得到。

对于正常停机过程,离心式压缩机所受到的外力矩为摩擦阻力矩ΣMf以及工艺气阻力矩ΣMa,合外力矩等于工程各部分摩擦阻力矩与工艺气阻力矩之和[4],因此在这一过程中:

对于出现反转的故障停机过程,高压气体的倒流将产生一个反向推力矩Mr,在工程从额定转速降为零的过程中:

反转开始到工程静止的过程中:

根据上述基本方程,在转动惯量已知并计算出离心式压缩机以及驱动用汽轮机的合外力矩后,可以计算出工程在正常停机以及出现反转的故障停机过程中转速随时间的变化,进而计算离心式压缩机工程的正常停机时间与故障停机反转时间[5]。

2工程结构及参数

图1为某石化企业大型乙烯装置裂解气离心式压缩机工程结构示意图,整个机组分为三缸五段共15级。低压缸型号为DMCL1004,双进气水平剖分结构,分为一段两级压缩,4个叶轮;中压缸型号为2MCL1004,背靠背布置水平剖分结构,分为两段2+2级;高压缸型号为2BCL807,背靠背布置垂直剖分结构,分为两段3+4级。各段之间布置有储气容器,离心式压缩机由汽轮机驱动,额定转速为4 564r/min。

离心式压缩机工程装有“三返一”和“五返四”防喘振管线及防喘振阀,工程一段进口之前,五段出口之后以及三四段之间布置有截止阀,工程各段均采用干气密封。

随着乙烯装置规模的扩大,湿帘冷风机,工程各段之间储存的高压气体量也在不断增加,各段容积见表1。在停机过程中,需要通过放火炬及增加旁路的方式将这部分气体排出。

表1乙烯装置裂解气离心式压缩机各段容积

3正常停机过程计算

离心式压缩机工程正常停机时,应先切断动力源,并同时开启放空阀和回流阀,压缩机转速将在工程阻力的作用下逐渐减小,工程内部压力逐渐平衡,离心式压缩机进入惰走过程。从停机信号发出到整个机组完全停止的时间称为惰走时间,大型离心式压缩机工程的惰走时间通常为5~8min。惰走过程中,必须保证润滑油的供应,因此高位油槽的容量是根据机组惰走时间确定的。

通过惰走时间可以判断机组的运行状态,记录正常停机惰走时间作为参考,惰走时间减少,则轴承可能出现磨损或产生了其他阻力;惰走时间增加,则可能是驱动源没有完全切断。

根据上文分析,在离心式压缩机正常停机过程中,工程受到的合外力矩:

过程中的多变压缩功为[3]:

气体作用在叶轮上的阻力矩为:

在没有预旋的离心式压缩机中,c1u≈0,气体作用的阻力矩Ma∝ω2。

对于轴承摩擦阻力,工程每个轴承处的摩擦阻力矩Mf=μG,其中μ为滑动摩擦系数,G为轴承载荷[6]。在稳定运行工况时,轴承载荷近似保持不变,因而可以认为ΣMf=M0,即为一恒定数值。由此可知,在离心式压缩机正常停机过程中,其受到的合外力矩为:

根据离心式压缩机工程自身结构、几何特性以及各处轴承特征,可以确定合外力矩的表达式。与此同时,依据设备生产商提供的资料或使用几何特性进行计算,可以得到整个离心式压缩机工程的转动惯量。

通过求解微分方程,可以得到乙烯装置裂解气压缩机的正常停机惰走曲线,见图2。

4故障停机过程内部压力平衡计算

在离心式压缩机工程故障停机过程中,防喘振管线中的防喘阀打开,工程内部压力逐渐趋于平衡。对于防喘阀,可以建立以下基本微分方程[7]:

式中,W为单位时间阀门流通量,M为气体分子量。由于平衡时间较短,可以忽略过程中温度、压缩因子的变化以及气体组成的变化,仅考虑管线内部的流动性质。

依据前一时刻阀门前后的压力,计算单位时间内各阀门的流通量,而后得到离心式压缩机工程各部分物质的量在这一时间内的变化,最后基于这一变化,计算出下一时刻阀门前后的压力。在阀门前后压力差小于某一特定值时,就可以认为压力达到平衡状态。故障停机过程中压力平衡曲线见图3。

5故障停机反转过程计算

离心式压缩机工程停机信号发出后,压缩机首先进入惰走状态,由于管线内部存有较多量气体,高压气体从压缩机出口通过压缩机内部流到入口,产生了使压缩机反转的反向推力矩。反向推力矩与摩擦阻力矩等共同作用,使工程惰走时间迅速减少。根据现场记录的数据,在出现反转的情况下,离心式压缩机工程转速由正常工况降为零的时间少于工程压力平衡时间。

在压缩机工程转速降为零之后,工程各段吸入与排出压力仍然无法达到平衡,因而反向推力依然存在,这将导致离心式压缩机在转速降为零后开始反转。反转开始后,工程首先经历加速过程,随着压力的逐渐平衡,反向推力矩逐渐减小,达到反向最大转速后,离心式压缩机进入反向惰走停机过程。工程内部压力平衡后,在摩擦阻力矩与工艺气阻力矩的作用下,转速逐渐降低,直至最后工程停止运转。

由上述分析可知,按照工程内部压力是否达到平衡,离心式压缩机故障停机反转过程可以分为两个阶段。由于惰走时间急剧减少,因而可知在没有出现反转之前,工程受到的反向推力矩Mr>>ΣMf+ΣMa。转速下降到零和反转过程中离心式压缩机可近似视为向心透平,气体在向心透平中产生的膨胀功[8]:

根据压力平衡计算过程,各段压比表示为:

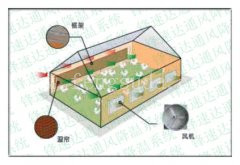

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

优势与劣势分析

优势一:可回收再利用

在使用寿命的后期,热塑性叶片能通过加热成型一些东西,进行回收再利用。

优势二:固化周期短

热塑性塑料还能解决固化周期的障碍,这种障碍现在减慢了热固性叶片的生产速度。成型的叶片可以在加热下脱模,进一步加速生产过程。无忧备件网咨询专家得知,部件可以通过加热局部界面和焊接来共固化或连接。小部件能采用粒料注射成型。

优势三:强度、刚度更高

增强热塑性塑料在相同重量下可以比热固性塑料强度更高,这样就能形成更轻的结构。对这些塑料进行叶片设计优化可以形成不同构造的结构。例如,通过设计一个叶片,使它更像一个飞机机翼,用肋板和梁来加强,设计人员就能省掉许多目前用于叶片中的结构芯材,浙江安装降温设备。泡沫和其他芯材吸收树脂,增加重量和成本,而且必须加工成形。

在使用中,其抗雨、雪等的侵蚀要优于热固性塑料,并且通常具有更高的损伤容限,裂缝生长较慢。由于更具延长性,因此热塑性塑料抗冲击强度更佳,往往损伤显示为可见凹痕,而不像热固性复合材料,是藏于层板中,表面看不出缺陷。

劣势一:抗疲劳性能差

增强热塑性塑料的疲劳性能相当差,这是因为纤维和塑料基体之间较弱的连接。两者间的连接是机械性的,是纤维四周的基体树脂在固化过程中的收缩形成的,而不是化学连接。普通的偶联剂用来提高玻纤、碳纤和热固性树脂的粘接,但对热塑性树脂不大起作用。无忧备件网专业提供进口风机解决方案,帮你正确选型,同时支持在线洽谈,免费电话等全方位的服务,欢迎洽谈选购风机。

劣势二:热/湿性能一般比热固性树脂差

热/湿性能一般比热固性树脂差,这是由于热的湿气会膨胀基体,松动机械连接,使基体分子链沿纤维滑动。此外,大多数热塑性树脂加工困难,在熔融状态其较高的粘性意味着需要较高的加工温度和固化压力,才能确保树脂能完全地渗透入长纤维连续纤维。由于需要金属模具,且能耗较高,因此成本上升。

全球风电市场的加速发展,使叶片供应商不仅要扩能,而且要寻找加快生产过程的技术,以满足未来的需求。无忧备件网预测热塑性树脂有潜在的优势可以帮助他们做到这点,同时还加强了超大型叶片的结构可行性,并解决叶片退役后的可再生问题。对于风能领域,由于其需求逐渐加剧,因此这些真正的塑料可以证明是一种变革的技术。

0引言

离心式压缩机由于流量大、结构紧凑等特点在航天、能源、化工及冶金等部门发挥着重要的作用。近年来,随着石化企业大型乙烯装置的不断建成,被称为乙烯装置“心脏设备”的裂解气离心式压缩机也在市场的主导下向大型化发展[1]。在实际运行中,装置中储存的高压气体量显著增加。发生故障停机跳车时,高压气体不能及时排出,工业排气扇,导致机组的进出口压力不能迅速平衡,高压气体从压缩机出口通过压缩机内部流到进口,气体膨胀产生动力,这种反向推动力可能使压缩机在停机过程中出现反转。反转将对干气密封及其他零部件造成破坏,严重影响了乙烯装置的平稳、高效运行[2]。

本文从工程和转动力学角度对多级离心式压缩机故障停机及可能出现的反转过程进行了研究,并以某石化企业大型乙烯装置裂解气压缩机为例加以分析,建立了工程正常停机过程与反转过程模型,对正常停机与反转过程中的阻力矩与各段压力分布进行了分析。

1转动力学原理与受力分析

根据动量矩定理:在任一瞬时,相对某一固定轴线的动量矩对于时间的导数,等于所有外力对同一轴线的合成力矩[3],即:

对于离心式压缩机工程,则满足:

其中:ω为离心式压缩机的角速度;J为工程的转动惯量;ΣMi则为工程受到的外力矩之和。离心式压缩机工程的转动惯量J可以通过计算各部分转子转动惯量后相加得到。

对于正常停机过程,离心式压缩机所受到的外力矩为摩擦阻力矩ΣMf以及工艺气阻力矩ΣMa,合外力矩等于工程各部分摩擦阻力矩与工艺气阻力矩之和[4],因此在这一过程中:

对于出现反转的故障停机过程,高压气体的倒流将产生一个反向推力矩Mr,在工程从额定转速降为零的过程中:

反转开始到工程静止的过程中:

根据上述基本方程,在转动惯量已知并计算出离心式压缩机以及驱动用汽轮机的合外力矩后,可以计算出工程在正常停机以及出现反转的故障停机过程中转速随时间的变化,进而计算离心式压缩机工程的正常停机时间与故障停机反转时间[5]。

2工程结构及参数

图1为某石化企业大型乙烯装置裂解气离心式压缩机工程结构示意图,整个机组分为三缸五段共15级。低压缸型号为DMCL1004,双进气水平剖分结构,分为一段两级压缩,4个叶轮;中压缸型号为2MCL1004,背靠背布置水平剖分结构,分为两段2+2级;高压缸型号为2BCL807,背靠背布置垂直剖分结构,分为两段3+4级。各段之间布置有储气容器,离心式压缩机由汽轮机驱动,额定转速为4 564r/min。

离心式压缩机工程装有“三返一”和“五返四”防喘振管线及防喘振阀,工程一段进口之前,五段出口之后以及三四段之间布置有截止阀,工程各段均采用干气密封。

随着乙烯装置规模的扩大,湿帘冷风机,工程各段之间储存的高压气体量也在不断增加,各段容积见表1。在停机过程中,需要通过放火炬及增加旁路的方式将这部分气体排出。

表1乙烯装置裂解气离心式压缩机各段容积

位置

容积 /m3

一段排出至二段入口

530.34

二段排出至三段入口

617.29

三段排出至前单向阀

354.21

前单向阀至后单向阀

1598.62

后单向阀至四段入口

202.91

四段排出至五段入口

358.97

五段排出至电动阀前

80.46

3正常停机过程计算

离心式压缩机工程正常停机时,应先切断动力源,并同时开启放空阀和回流阀,压缩机转速将在工程阻力的作用下逐渐减小,工程内部压力逐渐平衡,离心式压缩机进入惰走过程。从停机信号发出到整个机组完全停止的时间称为惰走时间,大型离心式压缩机工程的惰走时间通常为5~8min。惰走过程中,必须保证润滑油的供应,因此高位油槽的容量是根据机组惰走时间确定的。

通过惰走时间可以判断机组的运行状态,记录正常停机惰走时间作为参考,惰走时间减少,则轴承可能出现磨损或产生了其他阻力;惰走时间增加,则可能是驱动源没有完全切断。

根据上文分析,在离心式压缩机正常停机过程中,工程受到的合外力矩:

过程中的多变压缩功为[3]:

气体作用在叶轮上的阻力矩为:

在没有预旋的离心式压缩机中,c1u≈0,气体作用的阻力矩Ma∝ω2。

对于轴承摩擦阻力,工程每个轴承处的摩擦阻力矩Mf=μG,其中μ为滑动摩擦系数,G为轴承载荷[6]。在稳定运行工况时,轴承载荷近似保持不变,因而可以认为ΣMf=M0,即为一恒定数值。由此可知,在离心式压缩机正常停机过程中,其受到的合外力矩为:

根据离心式压缩机工程自身结构、几何特性以及各处轴承特征,可以确定合外力矩的表达式。与此同时,依据设备生产商提供的资料或使用几何特性进行计算,可以得到整个离心式压缩机工程的转动惯量。

通过求解微分方程,可以得到乙烯装置裂解气压缩机的正常停机惰走曲线,见图2。

4故障停机过程内部压力平衡计算

在离心式压缩机工程故障停机过程中,防喘振管线中的防喘阀打开,工程内部压力逐渐趋于平衡。对于防喘阀,可以建立以下基本微分方程[7]:

式中,W为单位时间阀门流通量,M为气体分子量。由于平衡时间较短,可以忽略过程中温度、压缩因子的变化以及气体组成的变化,仅考虑管线内部的流动性质。

依据前一时刻阀门前后的压力,计算单位时间内各阀门的流通量,而后得到离心式压缩机工程各部分物质的量在这一时间内的变化,最后基于这一变化,计算出下一时刻阀门前后的压力。在阀门前后压力差小于某一特定值时,就可以认为压力达到平衡状态。故障停机过程中压力平衡曲线见图3。

5故障停机反转过程计算

离心式压缩机工程停机信号发出后,压缩机首先进入惰走状态,由于管线内部存有较多量气体,高压气体从压缩机出口通过压缩机内部流到入口,产生了使压缩机反转的反向推力矩。反向推力矩与摩擦阻力矩等共同作用,使工程惰走时间迅速减少。根据现场记录的数据,在出现反转的情况下,离心式压缩机工程转速由正常工况降为零的时间少于工程压力平衡时间。

在压缩机工程转速降为零之后,工程各段吸入与排出压力仍然无法达到平衡,因而反向推力依然存在,这将导致离心式压缩机在转速降为零后开始反转。反转开始后,工程首先经历加速过程,随着压力的逐渐平衡,反向推力矩逐渐减小,达到反向最大转速后,离心式压缩机进入反向惰走停机过程。工程内部压力平衡后,在摩擦阻力矩与工艺气阻力矩的作用下,转速逐渐降低,直至最后工程停止运转。

由上述分析可知,按照工程内部压力是否达到平衡,离心式压缩机故障停机反转过程可以分为两个阶段。由于惰走时间急剧减少,因而可知在没有出现反转之前,工程受到的反向推力矩Mr>>ΣMf+ΣMa。转速下降到零和反转过程中离心式压缩机可近似视为向心透平,气体在向心透平中产生的膨胀功[8]:

根据压力平衡计算过程,各段压比表示为:

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

- http://www.fengsuda.com/ask/fjaz/4919.html

- http://www.anxinfengji.com/ask/fjxx/4996.html

- http://www.hntfsb.com/ask/fjxx/4360.html

推荐案例