产品列表

工程案例展示

风机安装与维护

负压风机机壳浅谈高层建筑地下汽车库通风排烟工程设计离心风机气

摘要:目前大中型高层建筑都建有地下室,且大部分都作为防空地下室,应设有除尘滤毒室、进风机房、密闭通道、防毒通道、扩散室等人防口部房间,因此,防空地下室集中了水电、通风空调等设备专业大部分管线,特别是通风排烟管道,尺寸大、工程多,在工程设计中,有必要把平时通风管道兼作火灾时该区的通风排烟管,以减少防空地下室上部空间占用及风管用量,因此合量的设计通风、排烟工程显得非常重要。

关键词:高层建筑;防空地下室;地下汽车库;通风排烟;防火设计

本文结合笔者的实践,工程介绍防空地下室平时用作地下汽车库时的设计方法。

一、地下汽车库排烟工程的划分

按照我国现行的《高层民用建筑设计防火规范》(GB50045-95)(2005年版)(以下简称《高规》)第4.1.8条及《人民防空工程设计防火规范》(GB50098-98)(2001年版)(以下简称《人规》)第3.1.9条要求,高层建筑的防空地下室,平时用作地下汽车库,其防火设计应按《汽车库、修车库、停车场设计防火规范》(GB50067-97)(以下简称《库规》)的有关规定执行。而高层建筑下的防空地下室,其战时功能大部分为二等人员掩蔽所。而设置机械排烟工程的地下汽车库,其每个防烟分区的建筑面积不宜大于2000m2,且防烟分区不得跨越防火分区。因此,平时通风排烟工程划分完全可以跟建筑防烟分区来结合考虑,这样既有利于通风工程兼作排烟工程,又可以保证通风排烟风管按防护单元设置成独立工程,不会出现通风排烟风管跨越防护单元现象。

二、地下汽车库风量的计算

(一)通风量

按照我国现行的《汽车库建筑设计规范》(JGJ100-98)(以下简称《汽规》)第6.3.4条“地下汽车库宜设置独立的送风、通风工程。其风量应按允许的废气标准量计算,且换气次数每小时不应小于6次,……”及《全国民用建筑工程设计技术措施——暖通空调·动力》(2003年版)(以下简称《措施》)第4.4.2条之规定,如果地下汽车库为单层停放,其通风量可按气次数6次/h计算,当层高小于3m时,按实际高度计算换气体积;当层高≥3m时,按3m高度计算换气体积。如果地下汽车库汽车全部或部分为双层停放时,则按每辆车所需通风量计算。如商业建筑等汽车出入频率较大时,可取每辆500m3/h;汽车出入频率一般时,可取每辆400m3/h;住宅建筑等汽车出入频率较小时,可取每辆300m3/h。

(二)通风量

按照《库规》第8.2.4条之规定“排烟风机的排烟量应按换气次数不小于6次/h计算确定。”而此时地下汽车库计算换气体积时无论层高多少均应以实际层高计算换气体积。

(三)送风量

为防止地下汽车库废气溢出,车库内必须保持负压。因此,送风量应小于通风量。除地下一层汽车库设置机械通风(烟)工程的防火分区有直接通向室外的汽车疏散出口,可采用汽车坡道口作为自然送(补)风口外,其余均应设置送(补)风工程。当送(补)风通路的空气阻力不大于50Pa时,可采用自然送(补)风方式,否则应采用机械送(补)风方式。机械送风量一般按5次/h计算,并不应小于机械排烟量的50%,且一般不宜大于排烟量的80%。

三、地下汽车库通风方式

平时通风采用均匀通风,即地下汽车库均匀设置通风管及通风口,平时通风用,火灾时兼作排烟风管及排烟口,此通风方式比均匀,集中通风效果会好。但是通风口能否与排烟口一并设置呢?

由于烟气密度较小,排烟口应布置在车库上方,这一点没有异议。但平时的通风情况如何呢?过去通常的说法是:汽车排出的一些有害物比空气轻,另一些有害物比空气重,所以通风口在车库的上部和下部均应布置,且宜从上部排出风量的1/3,而从下部排出2/3,其根据是现行《汽规》第6.3.5条。但是只要认真考虑一下就会发现,此规范的规定对于地下汽车库的通风不一定合适。

首先,汽车有害物的大部分,其中包括CO(一氧化碳)的98%~99%,CmHn(碳氢化合物)的55%~65%和NOx(氮氧化物)的98%~99%都是从尾气散发出来的,而尾气的排放温度高达500℃~550℃,这样高温的排放气流产生很大的浮力,很难设想尾气会滞留在车库下部。

其次,尚有1%~2%的CO和NOx以及25%的CmHn从曲轴箱排出,有10%~20%的CmHn从燃油工程排出,这两部分排放物虽然温度不像尾气那么高,且NOx也比空气密度大些,但应该注意往常被忽视的一点常识,那就是这些有害物是在发动机工作时才排放的,而发动机工作时汽车处于行驶状态,车库的气流随着车子进进出出处于强烈扰动与混合状态,尾气也处于汽车后部的涡流之中,很难想象排放物会沉积于车库下方。而那些停稳放好的汽车,其发动机已经关闭,没有什么有害物排出了。

再次,有实测数据可以证明,用通风换气的办法将汽车排出的CO稀释到容许浓度时,NOx和CmHn远远低于它们相应的允许浓度。也就是说,只要保证CO浓度排放达标,其他有害物即使有一些分布不均匀,也有足够的安全倍数保证将其通过通风带走。

最后,高层建筑的地下汽车库一般只为停放轿车,最多是面包车设计的。车库净高只有2.4~2.8m左右,这样的高度,上下都布置风口,既不便于施工,也无太大必要,况且有时根本没有空间允许车库下部布置风口。

此外,如果进风工程采用诱导通风方式时,车库内的气流扰动及混合就更加充分,车库下部已不可能有稳定的有害物质出现。

综上所述,鉴于排放有害物的汽车属于运动中的物体,而且包含大部分有害物的尾气又是高温射流,没有理由认为有害物会稳定地停留在库区下部。因此,建议车库的日常通风全部由上方排出,即所有风口均可置于车库上部,并在支管上装设温度超过280℃时能自行关闭的排烟防火阀,火灾排烟风管工程与日常通风风管工程即可完全合一。

四、地下汽车库风机及防火阀设置

实际工程设计中,往往根据计算出的风量及风压来选择风机型号。

1.如计算出通风量与排烟量相差不大或者相同时,平时通风和火灾排烟时均使用同一台高温轴流风机,压头按管路阻力定,在风机出口或者风机房出口处设置280℃防火阀,当烟温达280℃时,通过风机入口或者风机房入口280℃防火阀关闭联动风机停止运行。

2.如计算出通风量与排烟量有较大差异时,通风排烟风机可选择一台双速高温轴流风机,平时为低速运行、火灾时高速运行。在风机出口或者风机房出口处设置280℃防火阀,当烟温达280℃时,通过风机出口或者风机房出口280℃防火阀关闭联动风机停止运行。此时消防控制室应能联动控制双速风机的联动转换。双速风机的风量及风压均需要满足通风及排烟工程时的要求。

3.如计算出通风量与排烟量有较大差异时,且双速风机的风量及风压不能满足通风及排烟工程时的要求,此时可采用两台风机,平时通风时开启一台低噪混流风机,火灾时排烟则开启另外一台高温轴流风机。在通风机出口处设置70℃防火阀,在排烟机出口处设置280℃防火阀;火灾时关闭通风机出口处设置的70℃防火阀及通风机,联动开启排烟风机及排烟机出口处设置的280℃防火阀,当烟温达280℃时,通过排烟风机出口280℃防火阀关闭联动排烟风机停止运行。由于平时仅开启一台通风机,另一台排烟风机停止运行,应在每台风机前管路上设止回阀,以免短路。此时消防控制室应能联动控制两台风机的联动转换。

4.地下汽车库机械进风工程的送(补)风机可选低噪轴流风机或者高温轴流风机,此时送(补)风机入口设置70℃防火阀还是280℃防火阀呢?规范中并无明确规定。笔者认为具体设置哪种防火阀,要看是否当时设置了送(补)风机房。

如果当时设置了送风机房,该机房应采用耐火极限不小于2.00h的隔墙和耐火极限不小于1.50h的楼板与其他部位隔开。此时送(补)风机与着火区是隔开的,此时送(补)风机房入口处设置70℃防火阀即可,由于补风管内送入低温的新风,防火阀不会很快熔断,不影响排烟使用,只有在排烟风机前的280℃防火阀熔断后,补风工程才能联锁停机。

如果当时未设置送(补)风机房,此时送(补)风机与着火区是连通的,送(补)风机本身受到烟火威胁,送风温度极易达到70℃,此时关闭防火阀及送风机,而此时排烟温度尚未达到280℃,这样会造成还在排烟时却已经没有补风了,因此此时送风机出口处应设置280℃防火阀。为了避免造成排烟风机关闭而补风风机继续运行的情况出现,应对补风机与排烟风机联锁控制,即排烟风机后的280℃防火阀关闭后,补风机后的280℃防火阀跟着一起关闭,排烟风机与补风机一起联锁关闭停止运行。

为了减少风机噪声对车库及其它房间的影响,应在排烟风机前后接能在280℃温度下连续工作0.5h以上耐高温材料制作的软接头及消声器或者消声静压箱。为了尽量少占上部空间应充分利用梁上部吊装风机。

参考文献:

[1]高层民用建筑设计防火规范(GB50045-95)[S].2005.

[2]人民防空工程设计防火规范(GB50098-98)[S].2001.

[3]汽车库、修车库、停车场设计防火规范(GB50067-97)[S].

[4]人民防空地下室设计规范(GB50038-2005)[S].

[5]汽车库建筑设计规(JGJ100-98)[S].

作者简介:吴杰(1978-),男,江西人,供职于江西省人防工程设计科研院,研究方向:暖通空调与给排水。

摘要:在离心风机气动设计中,通常认为设计流量对应的工况是最佳工况。针对这种观点,对几台风机进行性能预估与实测对比数据发现很多风机最佳工况点偏离气动设计的设计流量,其偏离方向和大小与比转速有关。分析原因后提出,对于不同比转速选择不同于用户提出的设计流量,利用预估并优化变工况性能,就能保证用户设计工况性能良好,又明显改善变工况性能。

关键词:离心风机;气动力设计;设计流量;比转速

引言

离心风机气动设计时一般均按用户提出设计工况的参数如流量、全压、叶轮直径、转速和工作温度等进行设计,并设法使设计工况效率最高。气动设计本身既不能预估设计工况性能,更不能预估变工况性能。有了现代设计方法和整机流场数值模拟技术后[1-3],通常也只对用户提出的设计工况进行优化,并预估设计工况性能,如达到要求,就做样机试验。后来又发展了变工况性能预估技术[4]。近来,清华航院流体声学实验室收集多个不同比转速风机的性能实测数据和变工况性能预估,发现很多这样设计的样机性能,最佳工况点偏离气动设计的设计流量,其偏离方向和大小与比转速有关。小比转速风机的最佳工况流量大于原设计工况[5-6];中比转速风机的最佳工况与原设计工况接近,大比转速风机的最佳工况流量小于原设计工况。而且这种偏离大小,直接和比转速离中等比转速的差别有关,差别越大,偏离越大。本文针对这种情况进行分析,并提出选择流量的气动设计方法,其核心思想是合适的选择不同于用户提出的设计流量和全压进行气动设计,再利用数值预估风机性能技术,优化用户设计工况性能为主,兼顾变工况性能,尽量使就用户设计工况性能接近或达到最佳的同时,又兼顾良好的变工况性能。

1气动设计需用选择设计流量

离心风机气动设计的核心内容是设计叶轮,根据用户提出的设计流量和全压的要求,选择一些经验的结构参数如进口加速系数、进口角及叶轮进出口宽度比等进行设计。传统的气动设计主要采用2个公式[2],一是式(1)的连续方程,可确定叶轮进口直径d1,另一个是叶轮机械做功的欧拉方程(又称全压公式或能量方程),可确定叶片的出口角β2j,见式(2)。

式中,Q,H分别为流量系数和全压系数,ε,β1j,ψ,μ和i分别为叶轮进口加速系数、几何进口角、进口充满系数、有限叶片修正系数和进口冲角,ηi为叶轮流动效率,d2,b2,β2j分别为叶轮出口直径、宽度、出口几何角。注意:这种设计方法中如果采用用户的设计流量和全压后,叶片出口角和叶轮进口直径基本上就确定了,其它结构参数选择对它的影响是较小的,特别是出口角,几乎没有什么影响。传统的气动设计是采用二维、理想、均匀流假定及进口速度三角形无预旋假定,并采用一些凭经验选定的系数,如ψ,ηi,i,μ(显然是无法预先正确给定的)等,这样得到的全压性能是无法保证的,也无法预估设计工况效率和变工况性能。在现代离心风机气动设计中[1],不断进行结构参数变化的气动设计,应用整机三维粘性流动数值模拟技术进行性能预估和优化,直至预估的设计工况性能达到用户要求,而且也可预估其变工况性能。但是请注意:在所有气动设计中,由于设计流量和全压都是按用户要求不变的,所以结构参数优化时,叶轮进口直径变化较小,叶片出口角几乎没有变化,而这2个参数又是对风机性能影响很重要的参数。因而这种现代设计方法只能保证用户要求的设计流量有很好的预估效率和全压,却不能保证它是整个变工况中有最佳的效率,因而它的变工况的性能也就改变了。例如,最佳效率工况点流量比用户要求的设计流量低,则风机的小流量性能改善,大流量性能变差。相反,最佳工况点流量比用户要求的设计流量高,大流量性能就好,小流量性能就差。如果增加设计变量,采用选择流量和全压设计,就增加了叶片出口角和叶轮进口直径2个优化参数,就有可能优化原用户要求的设计流量性能的同时,又能兼顾变工况性能,并使其设计工况的效率是或接近变工况性能中的最佳效率。

2常规设计的设计工况和最佳效率点的性能比较

令用户设计流量和全压为Quser和Huser,用户设计流量的效率和全压预估值为ηuserpre和Husepre,预估最佳效率点的效率、流量和全压为ηmaxpre和Qmaxpret和Hmaxpre,用户设计流量的效率和全压实测值为ηuserexp和Huserexp效率实测最佳效率点的效率、流量和全压为ηmaxexp和Qmaxexp和Hmaxexp。近来整理资料得到,如按用户提出的设计要求进行气动设计,得到的设计工况和最佳效率工况的性能比较见表1,可以看到设计工况的流量不一定是最佳效率点的流量,具体分析如下:

(1)7-09的预估和试验的最大效率点流量均为2100m3/h,比设计流量1500m3/h大40%;7-18a预估和试验最大效率点流量分别为3850m3/h和3820m3/h,比设计流量2950m3/h分别大31%和30%;7-22预估和试验的最大效率点流量分别为4600m3/h和4500m3/h,比设计流量4200m3/h分别大9.5%和7.1%;7-27预估和试验的最大效率点的流量分别为7600m3/h和7500m3/h,比设计流量7200m3/h分别大4.2%和5.6%;这类比转速小于或等于27的风机,称它们为小比转速风机,其预估和实测的最大效率点流量非常接近,均大于设计流量;而且比转速越小,这种偏离越大。

(2)7-35a限于当时条件,没有数值预估最大效率点的流量,只有实测最大效率点的流量是11900,比设计流量12000m3/h小0.8%;7-35b的预估和试验的最大效率点的流量均为3870m3/h,比设计流量3800m3/h大1.8%;6-44的预估和试验的最大效率点的流量分别为10700m3/h和11500m3/h,它们分别比设计流量11000m3/h小2.7%和大4.5%;5-44的预估和试验的最大效率点的流量分别为6650m3/h和6750m3/h,它们分别比设计流量6920m3/h小3.9%和2.5%;7-45的预估和试验的最大效率点的流量分别为12000m3/h和11400m3/h,它们分别比设计流量11500m3/h大4.3%和小0.1%;这类的比转速从35-45的风机,为中比转速风机,其预估和实测最大效率点流量均很接近设计流量,一般差别小于3%,最大也只有4.5%。

(3)5-55的预估和试验的最大效率点的流量分别为17400m3/h和18000m3/h,它们比设计流量20000m3/h分别小12%和10%;4-73的预估和试验的最大效率点的流量分别为23000m3/h和22150m3/h,它们比设计流量24650m3/h分别小7%和10%;这类的比转速大于55的风机,为大比转速风机,其预估和实测的最大效率点流量均小于设计流量;而且总的趋势也是比转速越大,偏离越大,见表2的3-108的选择流量设计。

需要另外指出:(1) 这里比转速的划分,只是根据我们设计的数据,不够全面,还有一些断层,如比转速在27-35和45-55,应该分别属于中或小和中或大比转速之间,还有待今后补充和完善。(2) 由于预估和实测的最大效率点流量相当接近,所以实际上在设计阶段就可从变工况性能数值预估中得到最大效率点流量是否和用户设计流量吻合或偏离,以及偏离多大,因而也就知道它属于哪一类比转速风机。(3) 最近设计的特大比转速3-108风机,设计时考虑到,如按流量设计,最大效率点流量会远小于设计流量,而必须选择设计流量设计,才能保证最大效率点流量接近设计流量,所以关于3-108只能采用选择流量设计的数据,见表2。

3 选择设计流量可以减少最佳效率流量和用户设计流量偏离的原因

设计流量改为合理选择的流量,在气动设计中就是改变Q,相应地也要改变设计全压H,由式(1)和式(2)看到它会影响叶轮进口直径d1和叶片出口角β2j,如按用户设计流量和全压设计,优化时虽然有很多结构参数可以选择优化,但是这两个量d1、β2j是没有作为优化量来优化的。这样采用选择流量设计就多了两个优化变量,而且它们直接和流量及全压值相关,所以就有可能来调节最佳效率点位置。

对于中等比转速风机,采用用户设计流量得到的进口直径和叶轮出口角是适合设计工况,这样的进口直径能基本保证用户设计流量畅通,叶轮中流动损失最小,流动效率很高,进风口损失也小;这样得到叶轮出口角引起的蜗壳损失也合理,于是风机运行接近最大效率工况,也就是用户设计流量和最大效率点流量相近,所以对于中等比转速,采用用户设计流量设计是合理的。对于大比转速风机,最大的特点是流量大,对于4-73和3-108设计中,如按用户设计流量设计,得到的进口直径偏小,叶片出口角偏大,结果是设计工况进风口损失大,而且大流量通过小的进口进入叶轮,叶轮效率低,出口角偏大,使得进入蜗壳的气流绝对角增大,使蜗壳损失增大;对于小流量区,随着流量的减少,进口直径小和出口角大引起的矛盾均减少,而且流量越小,性能越来越好,到某一个小流量工况,风机效率最高,这就是最佳效率的流量,而且随着比转速增大,它偏离用户设计流量越远;对于大流量区,随着工况流量增大,进风口直径偏小和出口角偏大引起的矛盾越来越大,进风口和蜗壳损失急剧增大,叶轮效率也随着下降,于是大流量工况性能急剧下降。如采用选择流量设计,提高设计流量同时必然会降低设计全压,就使进口直径增大,出口角缩小,原来的矛盾直接得到解决,不仅可提高用户设计工况的效率,使它接近最佳效率,也可改善大流量性能。对于小比转速风机,上述分析反之也然。

采用选择流量设计需要注意:(1)优化性能的目标仍然是用户设计流量的性能,同时适当兼顾变工况性能;(2)选择设计流量和用

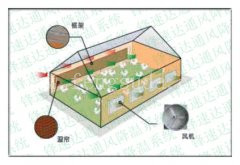

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

关键词:高层建筑;防空地下室;地下汽车库;通风排烟;防火设计

本文结合笔者的实践,工程介绍防空地下室平时用作地下汽车库时的设计方法。

一、地下汽车库排烟工程的划分

按照我国现行的《高层民用建筑设计防火规范》(GB50045-95)(2005年版)(以下简称《高规》)第4.1.8条及《人民防空工程设计防火规范》(GB50098-98)(2001年版)(以下简称《人规》)第3.1.9条要求,高层建筑的防空地下室,平时用作地下汽车库,其防火设计应按《汽车库、修车库、停车场设计防火规范》(GB50067-97)(以下简称《库规》)的有关规定执行。而高层建筑下的防空地下室,其战时功能大部分为二等人员掩蔽所。而设置机械排烟工程的地下汽车库,其每个防烟分区的建筑面积不宜大于2000m2,且防烟分区不得跨越防火分区。因此,平时通风排烟工程划分完全可以跟建筑防烟分区来结合考虑,这样既有利于通风工程兼作排烟工程,又可以保证通风排烟风管按防护单元设置成独立工程,不会出现通风排烟风管跨越防护单元现象。

二、地下汽车库风量的计算

(一)通风量

按照我国现行的《汽车库建筑设计规范》(JGJ100-98)(以下简称《汽规》)第6.3.4条“地下汽车库宜设置独立的送风、通风工程。其风量应按允许的废气标准量计算,且换气次数每小时不应小于6次,……”及《全国民用建筑工程设计技术措施——暖通空调·动力》(2003年版)(以下简称《措施》)第4.4.2条之规定,如果地下汽车库为单层停放,其通风量可按气次数6次/h计算,当层高小于3m时,按实际高度计算换气体积;当层高≥3m时,按3m高度计算换气体积。如果地下汽车库汽车全部或部分为双层停放时,则按每辆车所需通风量计算。如商业建筑等汽车出入频率较大时,可取每辆500m3/h;汽车出入频率一般时,可取每辆400m3/h;住宅建筑等汽车出入频率较小时,可取每辆300m3/h。

(二)通风量

按照《库规》第8.2.4条之规定“排烟风机的排烟量应按换气次数不小于6次/h计算确定。”而此时地下汽车库计算换气体积时无论层高多少均应以实际层高计算换气体积。

(三)送风量

为防止地下汽车库废气溢出,车库内必须保持负压。因此,送风量应小于通风量。除地下一层汽车库设置机械通风(烟)工程的防火分区有直接通向室外的汽车疏散出口,可采用汽车坡道口作为自然送(补)风口外,其余均应设置送(补)风工程。当送(补)风通路的空气阻力不大于50Pa时,可采用自然送(补)风方式,否则应采用机械送(补)风方式。机械送风量一般按5次/h计算,并不应小于机械排烟量的50%,且一般不宜大于排烟量的80%。

三、地下汽车库通风方式

平时通风采用均匀通风,即地下汽车库均匀设置通风管及通风口,平时通风用,火灾时兼作排烟风管及排烟口,此通风方式比均匀,集中通风效果会好。但是通风口能否与排烟口一并设置呢?

由于烟气密度较小,排烟口应布置在车库上方,这一点没有异议。但平时的通风情况如何呢?过去通常的说法是:汽车排出的一些有害物比空气轻,另一些有害物比空气重,所以通风口在车库的上部和下部均应布置,且宜从上部排出风量的1/3,而从下部排出2/3,其根据是现行《汽规》第6.3.5条。但是只要认真考虑一下就会发现,此规范的规定对于地下汽车库的通风不一定合适。

首先,汽车有害物的大部分,其中包括CO(一氧化碳)的98%~99%,CmHn(碳氢化合物)的55%~65%和NOx(氮氧化物)的98%~99%都是从尾气散发出来的,而尾气的排放温度高达500℃~550℃,这样高温的排放气流产生很大的浮力,很难设想尾气会滞留在车库下部。

其次,尚有1%~2%的CO和NOx以及25%的CmHn从曲轴箱排出,有10%~20%的CmHn从燃油工程排出,这两部分排放物虽然温度不像尾气那么高,且NOx也比空气密度大些,但应该注意往常被忽视的一点常识,那就是这些有害物是在发动机工作时才排放的,而发动机工作时汽车处于行驶状态,车库的气流随着车子进进出出处于强烈扰动与混合状态,尾气也处于汽车后部的涡流之中,很难想象排放物会沉积于车库下方。而那些停稳放好的汽车,其发动机已经关闭,没有什么有害物排出了。

再次,有实测数据可以证明,用通风换气的办法将汽车排出的CO稀释到容许浓度时,NOx和CmHn远远低于它们相应的允许浓度。也就是说,只要保证CO浓度排放达标,其他有害物即使有一些分布不均匀,也有足够的安全倍数保证将其通过通风带走。

最后,高层建筑的地下汽车库一般只为停放轿车,最多是面包车设计的。车库净高只有2.4~2.8m左右,这样的高度,上下都布置风口,既不便于施工,也无太大必要,况且有时根本没有空间允许车库下部布置风口。

此外,如果进风工程采用诱导通风方式时,车库内的气流扰动及混合就更加充分,车库下部已不可能有稳定的有害物质出现。

综上所述,鉴于排放有害物的汽车属于运动中的物体,而且包含大部分有害物的尾气又是高温射流,没有理由认为有害物会稳定地停留在库区下部。因此,建议车库的日常通风全部由上方排出,即所有风口均可置于车库上部,并在支管上装设温度超过280℃时能自行关闭的排烟防火阀,火灾排烟风管工程与日常通风风管工程即可完全合一。

四、地下汽车库风机及防火阀设置

实际工程设计中,往往根据计算出的风量及风压来选择风机型号。

1.如计算出通风量与排烟量相差不大或者相同时,平时通风和火灾排烟时均使用同一台高温轴流风机,压头按管路阻力定,在风机出口或者风机房出口处设置280℃防火阀,当烟温达280℃时,通过风机入口或者风机房入口280℃防火阀关闭联动风机停止运行。

2.如计算出通风量与排烟量有较大差异时,通风排烟风机可选择一台双速高温轴流风机,平时为低速运行、火灾时高速运行。在风机出口或者风机房出口处设置280℃防火阀,当烟温达280℃时,通过风机出口或者风机房出口280℃防火阀关闭联动风机停止运行。此时消防控制室应能联动控制双速风机的联动转换。双速风机的风量及风压均需要满足通风及排烟工程时的要求。

3.如计算出通风量与排烟量有较大差异时,且双速风机的风量及风压不能满足通风及排烟工程时的要求,此时可采用两台风机,平时通风时开启一台低噪混流风机,火灾时排烟则开启另外一台高温轴流风机。在通风机出口处设置70℃防火阀,在排烟机出口处设置280℃防火阀;火灾时关闭通风机出口处设置的70℃防火阀及通风机,联动开启排烟风机及排烟机出口处设置的280℃防火阀,当烟温达280℃时,通过排烟风机出口280℃防火阀关闭联动排烟风机停止运行。由于平时仅开启一台通风机,另一台排烟风机停止运行,应在每台风机前管路上设止回阀,以免短路。此时消防控制室应能联动控制两台风机的联动转换。

4.地下汽车库机械进风工程的送(补)风机可选低噪轴流风机或者高温轴流风机,此时送(补)风机入口设置70℃防火阀还是280℃防火阀呢?规范中并无明确规定。笔者认为具体设置哪种防火阀,要看是否当时设置了送(补)风机房。

如果当时设置了送风机房,该机房应采用耐火极限不小于2.00h的隔墙和耐火极限不小于1.50h的楼板与其他部位隔开。此时送(补)风机与着火区是隔开的,此时送(补)风机房入口处设置70℃防火阀即可,由于补风管内送入低温的新风,防火阀不会很快熔断,不影响排烟使用,只有在排烟风机前的280℃防火阀熔断后,补风工程才能联锁停机。

如果当时未设置送(补)风机房,此时送(补)风机与着火区是连通的,送(补)风机本身受到烟火威胁,送风温度极易达到70℃,此时关闭防火阀及送风机,而此时排烟温度尚未达到280℃,这样会造成还在排烟时却已经没有补风了,因此此时送风机出口处应设置280℃防火阀。为了避免造成排烟风机关闭而补风风机继续运行的情况出现,应对补风机与排烟风机联锁控制,即排烟风机后的280℃防火阀关闭后,补风机后的280℃防火阀跟着一起关闭,排烟风机与补风机一起联锁关闭停止运行。

为了减少风机噪声对车库及其它房间的影响,应在排烟风机前后接能在280℃温度下连续工作0.5h以上耐高温材料制作的软接头及消声器或者消声静压箱。为了尽量少占上部空间应充分利用梁上部吊装风机。

参考文献:

[1]高层民用建筑设计防火规范(GB50045-95)[S].2005.

[2]人民防空工程设计防火规范(GB50098-98)[S].2001.

[3]汽车库、修车库、停车场设计防火规范(GB50067-97)[S].

[4]人民防空地下室设计规范(GB50038-2005)[S].

[5]汽车库建筑设计规(JGJ100-98)[S].

作者简介:吴杰(1978-),男,江西人,供职于江西省人防工程设计科研院,研究方向:暖通空调与给排水。

摘要:在离心风机气动设计中,通常认为设计流量对应的工况是最佳工况。针对这种观点,对几台风机进行性能预估与实测对比数据发现很多风机最佳工况点偏离气动设计的设计流量,其偏离方向和大小与比转速有关。分析原因后提出,对于不同比转速选择不同于用户提出的设计流量,利用预估并优化变工况性能,就能保证用户设计工况性能良好,又明显改善变工况性能。

关键词:离心风机;气动力设计;设计流量;比转速

引言

离心风机气动设计时一般均按用户提出设计工况的参数如流量、全压、叶轮直径、转速和工作温度等进行设计,并设法使设计工况效率最高。气动设计本身既不能预估设计工况性能,更不能预估变工况性能。有了现代设计方法和整机流场数值模拟技术后[1-3],通常也只对用户提出的设计工况进行优化,并预估设计工况性能,如达到要求,就做样机试验。后来又发展了变工况性能预估技术[4]。近来,清华航院流体声学实验室收集多个不同比转速风机的性能实测数据和变工况性能预估,发现很多这样设计的样机性能,最佳工况点偏离气动设计的设计流量,其偏离方向和大小与比转速有关。小比转速风机的最佳工况流量大于原设计工况[5-6];中比转速风机的最佳工况与原设计工况接近,大比转速风机的最佳工况流量小于原设计工况。而且这种偏离大小,直接和比转速离中等比转速的差别有关,差别越大,偏离越大。本文针对这种情况进行分析,并提出选择流量的气动设计方法,其核心思想是合适的选择不同于用户提出的设计流量和全压进行气动设计,再利用数值预估风机性能技术,优化用户设计工况性能为主,兼顾变工况性能,尽量使就用户设计工况性能接近或达到最佳的同时,又兼顾良好的变工况性能。

1气动设计需用选择设计流量

离心风机气动设计的核心内容是设计叶轮,根据用户提出的设计流量和全压的要求,选择一些经验的结构参数如进口加速系数、进口角及叶轮进出口宽度比等进行设计。传统的气动设计主要采用2个公式[2],一是式(1)的连续方程,可确定叶轮进口直径d1,另一个是叶轮机械做功的欧拉方程(又称全压公式或能量方程),可确定叶片的出口角β2j,见式(2)。

式中,Q,H分别为流量系数和全压系数,ε,β1j,ψ,μ和i分别为叶轮进口加速系数、几何进口角、进口充满系数、有限叶片修正系数和进口冲角,ηi为叶轮流动效率,d2,b2,β2j分别为叶轮出口直径、宽度、出口几何角。注意:这种设计方法中如果采用用户的设计流量和全压后,叶片出口角和叶轮进口直径基本上就确定了,其它结构参数选择对它的影响是较小的,特别是出口角,几乎没有什么影响。传统的气动设计是采用二维、理想、均匀流假定及进口速度三角形无预旋假定,并采用一些凭经验选定的系数,如ψ,ηi,i,μ(显然是无法预先正确给定的)等,这样得到的全压性能是无法保证的,也无法预估设计工况效率和变工况性能。在现代离心风机气动设计中[1],不断进行结构参数变化的气动设计,应用整机三维粘性流动数值模拟技术进行性能预估和优化,直至预估的设计工况性能达到用户要求,而且也可预估其变工况性能。但是请注意:在所有气动设计中,由于设计流量和全压都是按用户要求不变的,所以结构参数优化时,叶轮进口直径变化较小,叶片出口角几乎没有变化,而这2个参数又是对风机性能影响很重要的参数。因而这种现代设计方法只能保证用户要求的设计流量有很好的预估效率和全压,却不能保证它是整个变工况中有最佳的效率,因而它的变工况的性能也就改变了。例如,最佳效率工况点流量比用户要求的设计流量低,则风机的小流量性能改善,大流量性能变差。相反,最佳工况点流量比用户要求的设计流量高,大流量性能就好,小流量性能就差。如果增加设计变量,采用选择流量和全压设计,就增加了叶片出口角和叶轮进口直径2个优化参数,就有可能优化原用户要求的设计流量性能的同时,又能兼顾变工况性能,并使其设计工况的效率是或接近变工况性能中的最佳效率。

2常规设计的设计工况和最佳效率点的性能比较

令用户设计流量和全压为Quser和Huser,用户设计流量的效率和全压预估值为ηuserpre和Husepre,预估最佳效率点的效率、流量和全压为ηmaxpre和Qmaxpret和Hmaxpre,用户设计流量的效率和全压实测值为ηuserexp和Huserexp效率实测最佳效率点的效率、流量和全压为ηmaxexp和Qmaxexp和Hmaxexp。近来整理资料得到,如按用户提出的设计要求进行气动设计,得到的设计工况和最佳效率工况的性能比较见表1,可以看到设计工况的流量不一定是最佳效率点的流量,具体分析如下:

(1)7-09的预估和试验的最大效率点流量均为2100m3/h,比设计流量1500m3/h大40%;7-18a预估和试验最大效率点流量分别为3850m3/h和3820m3/h,比设计流量2950m3/h分别大31%和30%;7-22预估和试验的最大效率点流量分别为4600m3/h和4500m3/h,比设计流量4200m3/h分别大9.5%和7.1%;7-27预估和试验的最大效率点的流量分别为7600m3/h和7500m3/h,比设计流量7200m3/h分别大4.2%和5.6%;这类比转速小于或等于27的风机,称它们为小比转速风机,其预估和实测的最大效率点流量非常接近,均大于设计流量;而且比转速越小,这种偏离越大。

(2)7-35a限于当时条件,没有数值预估最大效率点的流量,只有实测最大效率点的流量是11900,比设计流量12000m3/h小0.8%;7-35b的预估和试验的最大效率点的流量均为3870m3/h,比设计流量3800m3/h大1.8%;6-44的预估和试验的最大效率点的流量分别为10700m3/h和11500m3/h,它们分别比设计流量11000m3/h小2.7%和大4.5%;5-44的预估和试验的最大效率点的流量分别为6650m3/h和6750m3/h,它们分别比设计流量6920m3/h小3.9%和2.5%;7-45的预估和试验的最大效率点的流量分别为12000m3/h和11400m3/h,它们分别比设计流量11500m3/h大4.3%和小0.1%;这类的比转速从35-45的风机,为中比转速风机,其预估和实测最大效率点流量均很接近设计流量,一般差别小于3%,最大也只有4.5%。

(3)5-55的预估和试验的最大效率点的流量分别为17400m3/h和18000m3/h,它们比设计流量20000m3/h分别小12%和10%;4-73的预估和试验的最大效率点的流量分别为23000m3/h和22150m3/h,它们比设计流量24650m3/h分别小7%和10%;这类的比转速大于55的风机,为大比转速风机,其预估和实测的最大效率点流量均小于设计流量;而且总的趋势也是比转速越大,偏离越大,见表2的3-108的选择流量设计。

需要另外指出:(1) 这里比转速的划分,只是根据我们设计的数据,不够全面,还有一些断层,如比转速在27-35和45-55,应该分别属于中或小和中或大比转速之间,还有待今后补充和完善。(2) 由于预估和实测的最大效率点流量相当接近,所以实际上在设计阶段就可从变工况性能数值预估中得到最大效率点流量是否和用户设计流量吻合或偏离,以及偏离多大,因而也就知道它属于哪一类比转速风机。(3) 最近设计的特大比转速3-108风机,设计时考虑到,如按流量设计,最大效率点流量会远小于设计流量,而必须选择设计流量设计,才能保证最大效率点流量接近设计流量,所以关于3-108只能采用选择流量设计的数据,见表2。

3 选择设计流量可以减少最佳效率流量和用户设计流量偏离的原因

设计流量改为合理选择的流量,在气动设计中就是改变Q,相应地也要改变设计全压H,由式(1)和式(2)看到它会影响叶轮进口直径d1和叶片出口角β2j,如按用户设计流量和全压设计,优化时虽然有很多结构参数可以选择优化,但是这两个量d1、β2j是没有作为优化量来优化的。这样采用选择流量设计就多了两个优化变量,而且它们直接和流量及全压值相关,所以就有可能来调节最佳效率点位置。

对于中等比转速风机,采用用户设计流量得到的进口直径和叶轮出口角是适合设计工况,这样的进口直径能基本保证用户设计流量畅通,叶轮中流动损失最小,流动效率很高,进风口损失也小;这样得到叶轮出口角引起的蜗壳损失也合理,于是风机运行接近最大效率工况,也就是用户设计流量和最大效率点流量相近,所以对于中等比转速,采用用户设计流量设计是合理的。对于大比转速风机,最大的特点是流量大,对于4-73和3-108设计中,如按用户设计流量设计,得到的进口直径偏小,叶片出口角偏大,结果是设计工况进风口损失大,而且大流量通过小的进口进入叶轮,叶轮效率低,出口角偏大,使得进入蜗壳的气流绝对角增大,使蜗壳损失增大;对于小流量区,随着流量的减少,进口直径小和出口角大引起的矛盾均减少,而且流量越小,性能越来越好,到某一个小流量工况,风机效率最高,这就是最佳效率的流量,而且随着比转速增大,它偏离用户设计流量越远;对于大流量区,随着工况流量增大,进风口直径偏小和出口角偏大引起的矛盾越来越大,进风口和蜗壳损失急剧增大,叶轮效率也随着下降,于是大流量工况性能急剧下降。如采用选择流量设计,提高设计流量同时必然会降低设计全压,就使进口直径增大,出口角缩小,原来的矛盾直接得到解决,不仅可提高用户设计工况的效率,使它接近最佳效率,也可改善大流量性能。对于小比转速风机,上述分析反之也然。

采用选择流量设计需要注意:(1)优化性能的目标仍然是用户设计流量的性能,同时适当兼顾变工况性能;(2)选择设计流量和用

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例