通风降温工程_VK系列产品专用模具的设计与试验通风机主轴圆锥形

0引言

冷冲压是一种先进的金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料进行加工,以获得所需要的零件形状和尺寸。本课题的研究重点在于以生产实际需要为前提,利用企业现有的加工的资源,合理优化选用设备、设计冲压模具,满足生产的需要。

1翅片结构

翅片结构见图1,其材料为T2。

图1 翅片结构图

2加工方案的确定

2.1可行的五种方案

翅片通常是由箔料通过安装在冲床中的级进模,连续经过各道子模冲压而成的。根据最终产品的形状要求,主要可以拟订出以下五种加工工艺方案:

1)冲孔?翻直边?翻横边?压波形?分条、压边?切断;

2)多次拉深?冲孔?翻直边、横边?压波形?分条、压边?切断;

3)冲孔?翻边?减薄拉深?翻横边?压波形?分条、压边?切断;

4)多次拉深?压波形?冲孔?翻直边、横边?分条、压边?切断;

5)鼓凸?深冲?压波形?翻边?减薄拉深?压横边?分条、压边?切断。

2.2加工方案的确定

目前,国内设计的模具多为拉深模,铝箔的拉深一般采用引伸后三次拉深成形法。考虑到铝的伸长率较大,一般为10%~20%,杯突值在5~6;而中等硬度的铜箔伸长率仅为3%~8%,杯突值在3~4,所以产生同样的拉深变形时,铜料的拉深次数应高于铝料,拉深变形系数应大一点,使每次拉深的变形小一些,否则片料会在拉深过程中出现拉破现象。

经过上述分析,初步确定拉深材料取T2(中软),厚度定为t0mm,加工工艺路线为:

多次拉深?压波纹?整形拉深?冲孔?翻边?翻横边?切边、分条?切断。

3模具的设计

3.1排样图设计

排样图的设计是本课题最关键的一步,考虑以下因素进行设计:

1)各道冲压工序在排样设计中的顺序;

2)工位的确定与空工位的位置;

3)高速冲床的工作台面大小、落废料孔的位置;

4)送料方式及位置;

5)走料过程的精确定位;

6)模具的具体结构与位置。

综合考虑以上因素,并参考国内、外同类模具结构,针对具体产品,初步安排翅片的加工步骤如下:

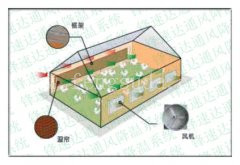

a.拉深,b,通风降温系统.拉深,c.拉深,d.拉深,e.拉深,f.拉深,g.空位,h.空位,i.整形压波形,j.冲孔翻直边,k.空位,l.空位,m.翻横边,n.空位,o.空位,p.切边分条,q.空位,r.空位,s.空位,t.空位,u.拉料导正,v.空位,w.空位,x.空位,z.切断。

3.2压力中心的计算

在冲压生产过程中,设计时模具压力中心应与压力机滑块中心一致。在设计模具时,不仅要正确估算模具的受力大小,而且要计算出模具的压力中心,并且将压力中心安排在一个合理的位置。

压力中心的计算方法:

1)设上模受到来自模芯的n个向上的集中力P1,P2、………、Pn的作用;

2)所有集中力的合力为R,即

3)选定与集中力垂直的xoy坐标面;

4)在xoy坐标系中,各集中力的作用点分别为(X1,Y1)、(X2,Y2)、…(Xn,Yn),合力的作用点(即压力中心)为(X,Y)。根据空间平行力系的合力矩定理,模具的压力中心为:

在本课题中,被加工翅片在宽度方向上各排孔的情况是相同的,设计模具时将冲压部分在宽度方向上对称分布,则各个作用力压力中心即在模具的对称位置上,所以只需计算模具在长度方向上单排孔冲压时压力中心是否在模架中央即可。

经计算压力中心距离模具几何中心(x=amm)仅为bmm,可以认定模具的作用力中心与滑块的几何中心重合,所以该模具的整体结构分布是合理的。

3.3模具的整体结构设计

本文所研究的多工位级进模与扬州产JL-45B型开式固定台式压力机配套,冲床最大装模高度为270mm,滑块行程为40mm,翅片模具的开模高度设计为dmm,合模高度为emm,子模的空间高度为fmm。

为了降低模架制造难度及便于模具的安装、调整、维护,按照各工位的功能,整套模具采用分块式设计,共划分为五个分模块:前六次拉深为第一模块,冲孔翻边及压波纹为第二模块,二次翻边(即翻横边)为第三模块,切边、分条为第四模块,切断模为第五模块。前四个模块由冲床滑块统一提供冲压力,滑块上下运行一次,模具开合一次,切断模只有在零件长度达到要求时才进行动作,前四个模块装在上下模架之间,切断模装在模架的一端,为了保证各个分模具有统一的高度,这里在下模架上设置一个厚度为cmm的公共的下模垫板,一端伸出上下大模架的主体部分,切断子模安置在伸出端一侧。整体结构示意图见图2。

1.切断模2.切边分条模3.翻边模4.冲孔翻边模

5.拉深子模6.上模架7.固定板8.下模架

图2模具的整体结构

3.3.1大模架的结构设计

根据排样图,初步估计大模架的宽度大于emm,长度大于gmm。为保证大模具的整体导向精度,拟采用四导柱滚珠模架结构,由于在相应标准模架中,凹模周围边界最大为:B×Lmm,无与本课题参数接近的标准模架,所以参照四导柱标准模架结构,上、下模板均设计成非标准模板。模架的厚度参考最大标准模架的厚度,取tmm,材料取HT200,GB9439,导向部分采用标准结构进行设计。

3.3.2导向部分设计

翅片多工位级进模重复运动精度是靠滚珠滑动式导柱、导套来保证的。大模架的导向部分采用国家标准的导柱导套结构,由我集团配套分厂生产,设计时,只需按标准设计相应安装结构尺寸即可,为保证模具的精密导向,除大模架采用4副大的滚动导柱导套导向外,每套分模架亦分别采用2~4副小滚动导柱导套或滑动导向柱导向。同时各套分模均有定位螺钉销与下大模板实现精确定位,以保证高的步进精度。

3.3.3大模架模板的选择

上、大模板的大小参照冲床工作台的大小和翅片零部件的大小进行选取,模板的厚度参照标准冲模的厚度进行选取,对于本课题,上、下大模板板厚取用tmm,由于上下模板结构基本相同,为避免误加工,取下模架长度比上模架大Tmm。上模板取B×Lmm,下模板取B1×L1mm。

大模架与冲床联接固定方式采用8个M16内螺栓将下模板下平面与冲床工作台连接固定。大模架与冲床定位方式在下模板采用2-20H7/f8定位销、孔与冲床工作台面定位。

3.4分模设计

由于拉深模、冲孔翻边模、二次翻边模及切边模均装在上下大模板之间,由冲床滑块带动上下运行,所以设计时这四块子模的行程、闭合高度应注意相同,冲压时箔料的各部分应处在同一高度,这是设计的第一关键问题。

3.4.1拉深子模设计

从前面的工艺分析及排样图可知,首先进行的是拉深加工,拉深部分的拉深孔基本形状是由锥形逐渐向柱形过渡的。这里采用柱?柱结构进行拉深,直径小的凸模顶部进入直径大的筒形凹模,最终形成锥形拉深结构。

3.4.2冲孔翻边模设计

冲孔翻边模是整套模具的第二套子模,在加工中也占有较重要的位置。卷料通过该套模具完成压波形、拉深整形、冲孔、翻边四道工序。由于在该套模具中要求压出波形,为了使整体结构紧凑,所以在冲孔翻边模块的上下模结合面之间用线切割切出波形,压波形由上模板和下模的卸料板压紧来完成,不再单独设置工位;另外,将冲孔与翻边工位复合,由一套模具来完成,占一个工位,减小模具结构尺寸。

3.4.3二次翻边模设计

二次翻边分模采用典型的五板四柱式结构,分别为上、下模板,凸、凹模固定板及卸料板。上模板、下模板分别安装在上大模板、下大模板上。上、下模板与凸、凹模固定板采用M8沉头螺钉连接、长导套定位。

卸料板用勾板扣在凹模固定板上,运动时靠凸、凹模导向。卸料板在冲压过程中不仅起到卸料的作用,还起到对箔料压紧的作用,卸料板与上模板之间的相对位精度由一对直径为22的滚动导向柱来保证。在上模板与上大模架之间,还设有楔块调整机构,冷风机价格,可以对二次翻边的高度进行微调。

3.4.4切边分条模的设计

切边分条模是VK系列气体冷却器翅片多工位级进模中的第四副子模,安装在上下大模架之间,采用2副直径为Φ22的滑动导柱导套导向。利用该模具可以自由灵活的完成1~8排孔的切边分条工作。

切边模的作用是将翅片带料两侧边多余的边料冲剪去,以达到图纸的尺寸要求;分条模的作用是将带料按热交换器所需装配孔的排数进行分割。本课题为使整套模具结构紧凑,切边与分条刀采用同样的结构,装在同一套子模架上。

3.4.5切断模设计

切断模是整套模具的最后一个分模,也是唯一装在上下大模架之外的一套子模切断刀的材料采用GCr15,热处理硬度HRC62。

为保证上下切断刀配合精度,该套子模模架的导向采用2副直径为Φ22的滚动导柱导套进行导向,导柱按国家标准GB/2861.3-90。

摘要:提出了通风机圆锥形轴伸与叶轮轴套(带轮)孔联接要求,列出平键联接键槽深度尺寸计算及标注方法,给设计、审校、制造和检验提供了统一规范,该联接方法实际应用效果良好。

关键词:通风机;主轴;圆锥形轴伸;联接

中图分类号: TH43 文献标识码: B

Discussion of the Connection Problem in Conical javascript:showjdsw(’jd_t’,’j_’)">Shaft-extension of Main Shaft of Fan

Abstract: In this paper, the connection requirements of conical javascript:showjdsw(’jd_t’,’j_’)">shaft-extension in fan and impeller sleeve pore (with wheel) are pointed out. The methods of calculating and marking the depth dimension of javascript:showjdsw(’jd_t’,’j_’)">flat key joining javascript:showjdsw(’jd_t’,’j_’)">keyway are listed, which provides javascript:showjdsw(’jd_t’,’j_’)">unified standard for design, check, manufacture and test. This connection method is perfect in practical application.

Key words : fan; main shaft; conical javascript:showjdsw(’jd_t’,’j_’)">shaft-extension ; connection

0 引言

通风机叶轮轴套或皮带轮圆柱形轴伸通常采用普通平键联接,对于大型通风机由于叶轮或带轮体积大、质量重,设计者考虑装配及维修方便,将通风机主轴与叶轮或皮带轮孔联接部位设计成圆锥形轴伸。这样,对在圆锥形轴上装配平键提出了新的要求,由于没有统一的规定和计算方法,设计者各自为政,给图样审校、制造和检验带来困难。现将圆锥形轴伸与孔联接问题讨论意见和建议归纳如下,供读者参考。

1 圆锥形轴伸联接技术要求

(1)圆锥形轴伸锥度选用标准锥度,在GB/T157-2001[1]标准中推荐选用1:20锥度,因为1:20锥度为第一系列,又与机床和刀具柄常用的莫氏锥度非常接近,通风除尘;有的工厂选用1:12或1:10锥度,由于1:12为第二系列,1:10虽为第一系列但偏离莫氏锥度较大,故不推荐。

(2)圆锥形轴伸联接方式有两种:一种是带键槽,另一种是不带键槽。为联接可靠通风机上通常设计是带键槽的,无键联接应用于传递功率较小,配合精度较高的场合。

(3)圆锥形轴伸或孔,d(D)为大端最大圆锥直径,即标注大径尺寸及极限偏差,轴与孔的极限偏差可选用±0.05mm。

(4)圆锥结合长度L(见图1),为保证锥度面结合可靠,锥孔的锥度长度通常在圆锥结合长度的基础上再加2mm(见图2)。

(5)圆锥形轴伸公称直径d1指圆锥形轴伸结合长度L/2截面直径,符合GB/T1570-2005 标准[4];平键的尺寸按表1选取。

表1 平键尺寸mm

轴公称

直径 d 1

>58~65

>65~75

>75~85

>85~95

>95~110

>110~130

> 130~150

> 150~170

> 170~200

键公称尺寸

b × h

18×11

20×12

22×14

25×14

28×16

32×18

36×20

40×22

45×25

(6)键槽底平面与轴线平行,键槽的极限偏差应符合GB/T1095-2003[2]的规定,键的型式和尺寸应符合GB/T1096-2003[3]的规定。

(7)圆锥形轴伸与孔要求配对加工,涂色研合,检验接触率应不小于70%;特殊用途的产品如核电通风机产品其接触率应不小于80%。

2 键槽深度尺寸计算

(1)圆锥形轴伸端面处键槽深度t轴尺寸计算公式为

t轴=[d-L/(2×20)]/2-t1

式中锥度为1:20;d为大端圆锥轴直径,mm;L为圆锥结合长度,mm;t1为键槽深度(轴)(查GB/T1095-2003[2]表1)。

(2)轴套、皮带轮孔端面处键槽深度t毂尺寸计算公式为

t毂=[D-L/(2×20)]/2+t2

式中锥度为1:20;D为大端圆锥孔直径,mm;L为圆锥结合长度,mm;t2为键槽深度(毂)(查GB/T1095-2003[2]表1)。

3 计算示例及标注方法

(1) 圆锥形轴伸端面处键槽深度标注示例见图1。

按d1直径查GB/T1095-2003[2]表1得t1=9代入公式中计算t轴=[85-100/(2×20) ]/2-9=32.25。

(2)圆锥形轴孔端面处键槽深度标注示例见图2。

锋速达是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,锋速达承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

- http://www.fengsuda.com/ask/fjaz/4919.html

- http://www.anxinfengji.com/ask/fjaz/5054.html

- http://www.fengsuda.com/ask/fjaz/4773.html